3D-printen is niet de eerste techniek waar engineers en constructeurs aan denken wanneer zij starten met het ontwerpen van een product. Integendeel, vaak wordt het pas in een later stadium geopperd wanneer blijkt dat een specifiek product praktisch niet te maken is met andere technieken. En dan blijkt de techniek opeens vele mogelijkheden te hebben, míts de ontwerpregels in acht worden genomen.

Ten eerste biedt 3D-printen een eindeloze vormvrijheid, omdat de producent niet afhankelijk is van bestaand gereedschap. In principe is elke vorm te printen, inclusief kanalen, anti-lossingen (bottleneck bij spuitgieten), en dode en verborgen ruimtes. Vooral de inwendige vormvrijheid is een unieke eigenschap van 3D-printen waarmee bijvoorbeeld complexe kanalenstelsels dicht bij elkaar zijn te realiseren.

3D printen is een geschikte techniek voor complexe vormen met inwendige kanaalstructuren

3D printen is een geschikte techniek voor complexe vormen met inwendige kanaalstructuren

Die vormvrijheid maakt het eveneens mogelijk eigenschappen mee te geven die anders veel moeilijker te realiseren zijn. Denk aan lichtgewicht constructies die een specifieke stijfheid moeten hebben: met 3D-printen kan je overal materiaal ‘weglaten’ waar geen extra sterkte of stijfheid nodig is.

Dit ‘weglaten’ levert tevens voordelen op wanneer de toegepaste materialen erg kostbaar zijn. Ook het samenvoegen van onderdelen in één printproces kan bijdragen aan de functionaliteit van het uiteindelijke product.

Prototype

Henk Tils, business unit manager High Precision Parts van machinebouwer AAE: ‘Het is nog steeds een productietechniek waarmee je snel en efficiënt een prototype kunt maken óf de mal voor het product dat uiteindelijk wordt gegoten.’ AAE combineert mechatronica en fijnmechanische productietechniek.

Een set 3D-geprinte vacuümgrippers voor de handling van plaatwerkonderdeeltjes. De rode pijl geeft de aanzuiging van het vacuüm aan. De twee ruitvormige vacuümkanaaltjes (0,8 x 1,6 mm) in de rode cirkel lopen door de hele lengte (3 mm dikke strip) van de gripper.

Een set 3D-geprinte vacuümgrippers voor de handling van plaatwerkonderdeeltjes. De rode pijl geeft de aanzuiging van het vacuüm aan. De twee ruitvormige vacuümkanaaltjes (0,8 x 1,6 mm) in de rode cirkel lopen door de hele lengte (3 mm dikke strip) van de gripper.

Metaal printen

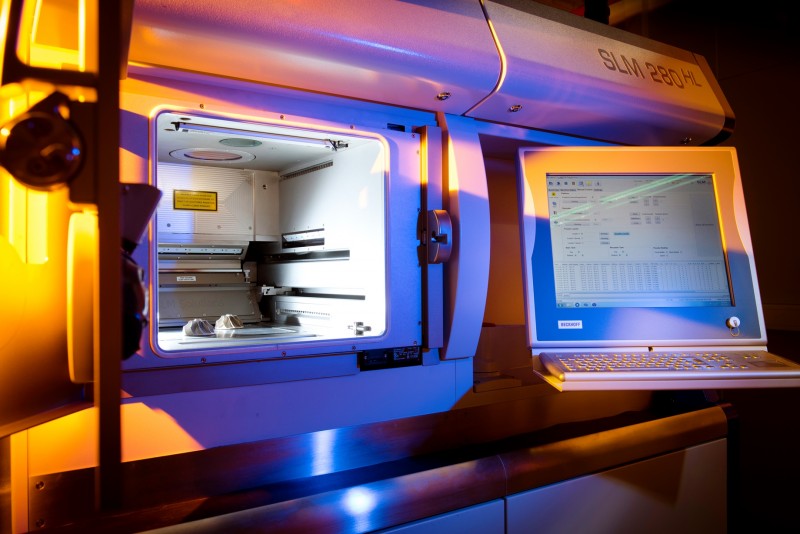

AAE focust zich op het printen van verschillende metalen met behulp van Selective Laser Melting (SLM). Hierbij wordt eerst op een vlakke plaat een dun laagje metaalpoeder aangebracht (30 – 50 µm dik). Daarna wordt met een laser het gewenste patroon doorlopen waarbij de metaaldeeltjes aan elkaar smelten. Vervolgens wordt een tweede laag metaalpoeder aangebracht en gelast, waarmee het totale product uiteindelijk volledig wordt opgebouwd uit hele dunne laagjes.

Deze methode zorgt voor een goede verbinding tussen alle poederdeeltjes met als resultaat een materiaal met een relatief hoge dichtheid en homogeniteit. SLM is geschikt voor alle lasbare materialen, zoals RVS 316L en titaan maar in principe dus ook koper, aluminium en goud.

Tips voor de constructeur

Additive manufacturing engineer Joost van Bussel: ‘Constructeurs zijn gewend om te denken vanuit verspanende technieken. Bij 3D-printen moet een andere ‘mindset’ worden ingeschakeld omdat het hier juist gaat om het opbouwen van het product. Ons uitgangspunt is dat een constructeur eerst goed moet nadenken over de vraag of 3D-printen werkelijk toegevoegde waarde heeft voor zijn product. Het is relatief duur, maar de toegevoegde waarde kan zo groot zijn dat dat de kosten rechtvaardigt.

Oppervlak

Wanneer 3D-printen een goede oplossing is, moet bij het ontwerpen rekening worden gehouden met zaken als de oppervlaktegesteldheid, de nauwkeurigheid en de uiteindelijke materiaaleigenschappen.

Het oppervlak is bij 3D-printen beduidend ruwer dan bij verspaning. Het is echter niet altijd noodzakelijk dat een product helemaal glad is. De ruwheid hoeft niet van invloed te zijn op de functionaliteit. Bovendien bestaat er in veel gevallen nog de mogelijkheid om zichtbare delen na te bewerken.

Bij het ontwerpen voor 3D-printen, verdienen vooral de nauwkeurigheid, het oppervlak en de materiaaleigenschappen de aandacht.

Bij het ontwerpen voor 3D-printen, verdienen vooral de nauwkeurigheid, het oppervlak en de materiaaleigenschappen de aandacht.

Nauwkeurigheid

Voor de nauwkeurigheid geldt hetzelfde. Nadenken over de noodzaak van nauwkeurigheid bepaalt of 3D-printen wel of niet in aanmerking komt. De hoge nauwkeurigheden die met fijnmechanische technieken zijn te behalen, zijn niet weggelegd voor 3D-printen maar het halveren van de veiligheidsfactor – zeker wanneer deze voor de zekerheid al vier keer is toegepast – kán het verschil maken.

Materiaaleigenschappen onbekend

Tot slot zijn nog lang niet alle eigenschappen van 3D-prints bekend. Hierbij valt te denken aan (trek)sterkte, stijfheid, uitzetting/krimp en soortelijke massa. Voor grootheden die van belang zijn voor de functionaliteit van het product, is het daarom verstandig deze eigenschappen in kleine series te testen. Daarbij gaat het niet alleen om de vraag of de specificaties überhaupt worden gehaald, maar ook over hoe groot de spreiding in de meetwaarden is. Hiermee is tevens iets te zeggen over de consistentie van het productieproces.

Hulpconstructies

Ook bij 3D-printen moet rekening worden gehouden met procesvariabelen. Belangrijk is bijvoorbeeld de beschikbare ruimte. De engineer moet goed bedenken in welke oriëntatie het product het handigst is te printen. Wat wordt – in de printer – de boven- en de onderkant? Bij onderdelen die halverwege het product beginnen, kan het eerste laagje niet steunen op de ondergrond waarop het product wordt opgebouwd. Hier moeten dus ondersteuningsstructuren worden toegepast – deze worden direct meegeprint – die sterk genoeg zijn om het eindresultaat te houden. Bovendien moet rekening worden gehouden met de effecten van het wegbreken van de ondersteuningsconstructie.

Lees het hele artikel vrijdag 3 maart in de papieren Vraag en Aanbod.