De verspanende industrie in West-Europa staat voor een volgende stap: de efficiency van de productie van hightech componenten moet verder omhoog. Want uit Azië komen allang niet meer alleen de eenvoudige delen. Tijd voor een integrale benadering van het proces. En de EMO is vanaf maandag 5 oktober 2015 de plek om dat verder uit te zoeken, denkt freelance-journalist Franc Coenen. Hij is de eerste die de beursgangen in Milaan tot en met 10 oktober zal afstruinen.

Op de komende EMO laten machinebouwers ongetwijfeld weer mooie innovaties zien. Zoals Doosan, dat een visitekaartje afgeeft met liefst 22 nieuwe machines, waaronder de moving column pendelfreesmachine VCF850. Of DMG Mori, dat een aantal vernieuwde Ecoline-machines toont, zoals de ecoMill 600 en 800 V, twee machines die in Milaan in première gaan. Daarnaast toont de Duits-Japanse machinebouwer voor het eerst een nieuwe, of beter gezegd oude, lijn superprecisie draaibanken. Het gaat om de Wasinolijn, de nauwkeurige draaibanken die tot een jaar geleden onder de vlag van Amada in Japan werden gebouwd, maar nu onderdeel zijn van DMG Mori.

Integrale procesbenadering

Waar bezoekers van de beurs in Milaan echter vooral naar moeten zoeken, is de integrale procesbenadering van de verspaning. Het is niet meer zo dat vooral de machine het eindresultaat, technisch en commercieel, bepaalt. Slim verspanen begint al in de werkvoorbereiding met de inzet van CADCAM-systemen voor het programmeren van de machines. ‘Over vijf jaar kunnen we ook complexe producten automatisch programmeren, dankzij de alsmaar betere featureherkenning in de CAM-pakketten’, denkt Maarten van Teefelen, directeur bij CNC Consult en aanbieder van HyperMill. Hij zei eerder dit jaar tijdens het Mikrocentrum-evenement Verspanen 2020 dat ict nu nog een hulpmiddel is, maar over 5 tot 10 jaar zijn ict-systemen het vertrekpunt in het verspanend proces. De meerwaarde van de CAM-pakketten zit ook in de intelligente freesstrategieën die de ontwikkelaars integreren en die bijdragen aan een hogere productiviteit, vaak in combinatie met een lagere belasting van de machine. Dergelijke moderne strategieën, zoals trochoidaal frezen, zijn handmatig niet te programmeren. Dat ict-toepassingen hun opmars in de verspaning doorzetten, denkt ook Klaas Feijen van Pimpel.

Simulatie, verificatie, software-gebaseerd op het werkelijke kinetisch model en het DNA van de machine; dat zijn de instrumenten waarmee in de toekomst het proces wordt ingericht. ‘Aan de machine doen we dan niet meer fysiek testen, alleen nog als er een ander materiaal op de machine komt’, aldus Feijen. Nu al ontwikkelt Pimpel software om CAM-onafhankelijk, op basis van CAD-data van het product, virtueel de maakbaarheid te testen. Dat zijn stappen waarmee kosten vanwege dure insteluren aan de machine worden vermeden.

Meten op de machine

Slim inzetten van meettechnologie kan de productiviteit een flinke boost geven. Door de robotisering waarin Nederland voorop loopt, is de druk op menig meetkamer toegenomen. Onnodig, zo vindt Ben Verduijn van Renishaw. Toolsetting is weliswaar ingeburgerd, het controleren van de werkstukken in de machine gebeurt veel minder frequent. Renishaw doet dit zelf in de eigen productie continu. Elk product wordt in de machine gemeten op maatnauwkeurigheid. Door deze meetresultaten vast te leggen, ontstaat inzicht in hoe nauwkeurig de machine blijft en of een vervolgbewerking wel of niet gedaan moet worden. ‘Door te meten en te controleren in het proces, krijg je een betrouwbaarder proces. Het gaat uiteindelijk natuurlijk om procesbeheersing.’

Gereedschappen en materialen

De gereedschappen vormen een andere kritische succesfactor. Hier zie je aan de ene kant de ontwikkeling dat gereedschappen universeler worden en aan de andere kant ook dat ze specifieker worden. Dat laatste geldt met name als er lastige materialen als nikkellegeringen bewerkt moeten worden. Dan wordt er bijvoorbeeld al gedraaid met keramische snijplaten voor het voordraaien, zoals met de platen van Greenleaf gebeurt. Een materiaal van een heel andere orde van grootte is carbon, dat aan belang wint in zowel de luchtvaart als vooral de automobielindustrie. Delaminatie is hier het grote probleem. Diamant coatings kunnen uitkomst bieden.

Carbon of composieten frezen vergt echter sowieso al een totaalaanpak, aldus Joop Lahm van CNC Freestechniek. Het gereedschap is belangrijk, maar vooral ook de gereedschapshouder, omdat deze materialen vaak met hoge toerentallen worden verspaand. En dan is een perfecte balans noodzakelijk. ‘Je moet frees en houder balanceren om een totaal gebalanceerd systeem te krijgen.’ Krimphouders en Hydrodehn-spantangen zijn in zijn ogen de beste oplossing. Het neusje van de zalm is het Tribos opspansysteem van Schunk, dat heel goed in staat is om trillingen te onderdrukken. Wat voor het frezen van carbon geldt, gaat eigenlijk op voor alle moderne materialen. Het totale gereedschapssysteem van VHM-frees of wisselplaat tot en met de houder moeten afgestemd zijn op de bewerking.

De verspanende bewerkingen gebeuren in Nederland al op veel plaatsen deels gerobotiseerd. In de meeste toepassingen doet de robot niks anders dan een werkstuk op de machine spannen en er vanaf halen. Ook hier dienen zich vervolgstappen aan die de productiviteit in de verspaning verhogen. De robot kan bijvoorbeeld ingezet worden voor de freesbewerkingen zelf.

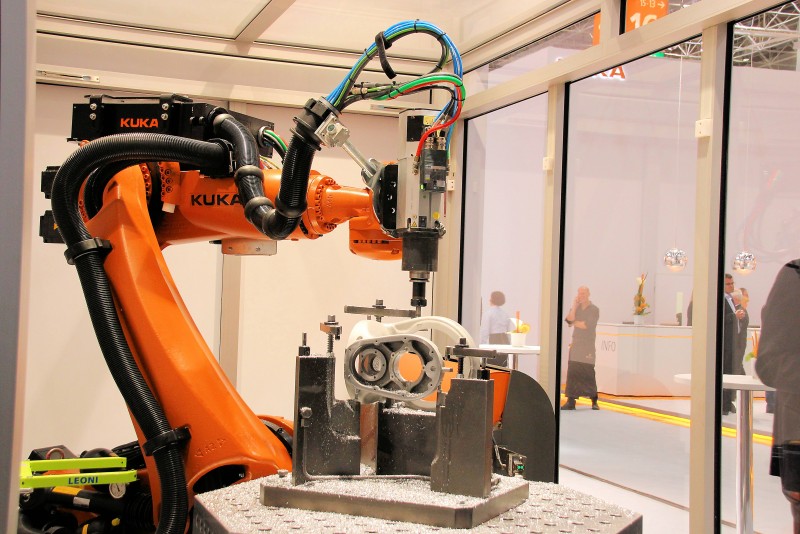

Robot als freesmachine

Op de EMO in Milaan laten onder andere Siemens en Kuka de resultaten zien van hun samenwerking die twee jaar geleden in Hannover werd aangekondigd. De robot wordt aangestuurd vanuit de Sinumerik-besturing. Kuka heeft de kernel van de Siemensbesturing geïntegreerd in de robotbesturing. De robot als freesmachine is met name interessant voor grote werkstukken, waarbij veel materiaal verspaand moet worden, zoals bij onderdelen voor de luchtvaartindustrie. De robot kan echter ook ingezet worden voor het doen van typische bewerkingen voor de laatste finishing touch aan een werkstuk, zoals polijsten. Het Duitse Sematek heeft hiervoor samen met Daimler een gereedschap ontwikkeld voor op de robot. Door de oscillerende bewerking van het gereedschap, die in het CAM-systeem geprogrammeerd wordt, kunnen oppervlakteruwheden verbeterd worden, maar vooral ook oppervlakken functioneel worden gemaakt. Denk bijvoorbeeld aan het verbeteren van de tribologische eigenschappen.