Geen volle beurshallen. Geen groepen plaatbewerkers die rondom een lasersnijmachine of kantpers drommen. EuroBlech is dit jaar, zoals de meeste beurzen, online gegaan met de Digital Innovation Summit 2020. Met exposanten die ook in coronatijden nieuws te melden hadden. Vooral op het vlak van digitalisering.

Internationaal was het online evenement absoluut: uit 91 landen kwamen de 5500 deelnemers die zich volgens de organisatie geregistreerd hebben. In de huidige tijd is het des te belangrijker om de partijen in de plaatwerk community te blijven verbinden, meent Evelyn Warwick, bij Mack-Brooks Exhibitions directeur Euroblech. Het is een aanvullend concept op de live beurzen. ‘De Euroblech Digital Innovation Summit is voor ons ook in de toekomst een platform om onze innovaties te presenteren en met klanten in contact te komen’, zegt Daniela Schwarz van Bystronic. De Zwitserse machinebouwer heeft tijdens het event onder andere de nieuwe 15 kW ByStar Fibwer laserbron gepresenteerd. Vergeleken met een 10 kW laserbron snijdt de nieuwe machine vijftig procent sneller. Aluminium, staal en RVS in plaatdiktes tot 30 mm, koper en brons tot 20 mm.

Dual factory

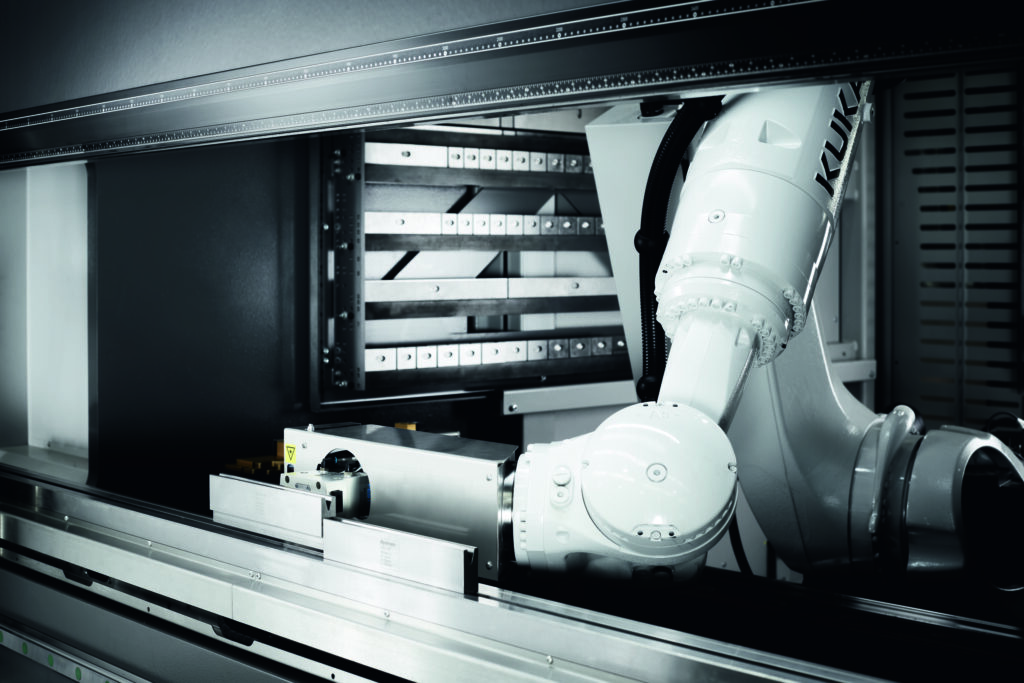

Waar het bij Bystronic echter vooral om ging, is de visie op de Smart Factory in de plaatwerkindustrie. Daarmee moeten plaatwerkbedrijven hun concurrentiekracht op langere termijn kunnen borgen, waarbij materiaalstromen met behulp van AGV’s geautomatiseerd worden en productieautomatisering ver is doorgevoerd, alles vanuit één punt aangestuurd. Tijdens Euroblech Digital Summit presenteerde Bystronic een oplossing die het voor de Zwitserse toeleverancier Stoppani heeft ontwikkeld. ‘Stoppani wilde een dual factory’, legt Daniela Schwarz uit. De Zwitserse toeleverancier zich seriegroottes afnemen, de productvariatie toenemen en heeft bovendien een loonhandicap doordat de loonkosten in Zwitserland vergeleken met concurrenten in de rest van West-Europa, 20 tot 30 procent hoger liggen. Daarom heeft Bystronic voor Stoppani de dual factory ontwikkeld: overdag bedienen de operators de machines, zijn ze bezig met programmeren of maken complexe zaken. Om zes uur ’s avonds gaat het licht uit en nemen de robots het over. Zonder menselijke interventie draait de fabriek dan tot 8 uur ’s ochtends. Dit soort oplossingen zijn alleen realiseerbaar als je het totale proces in de fabriek bekijkt. Zonder koppeling naar magazijnen voor zowel ruw matyeriaal als voor halffabrikaten is een dual factory onmogelijk. Ook de open softwarearchitectuur van Bystronic draagt bij aan dit soort oplossingen, waarbij systemen van derden geïntegreerd kunnen worden. Door de robot in de buigcel op een track te plaatsen, bespaart Bystronic vloeroppervlak, iets dat in de meeste plaatwerkbedrijven absoluut belangrijk is.

Amada: laser pendelt

Ook Amada heeft een nieuwe fiberlaser, de Ventis 3015 AI. Het is een laserbron met een vermogen van 4 kW, die volgens de Japanse fabrikant vergelijkbaar presteert als een laserbron van 8 kW. Vanuit de Duitse vestiging in Hahn demonstreerde Amada op de virtuele beursstand de nieuwe machine. Het bijzondere aan de Ventis lasersnijtechnologie is dat de laserstraal pendelt. Deze technologie is afgekeken van het laserlassen, waarbij de laserstraal kleine bewegingen maakt om een brede lasnaad te overbruggen zodat er een goede kwaliteit lasverbinding ontstaat. Diezelfde beweging, alleen kleiner, maakt de laser in de Ventis 3015 AI. Door de straal te laten pendelen, worden de slakken beter verwijderd uit de snede waardoor de productiviteit verbetert. De echte productiviteitswinst zit echter in het feit dat hierdoor de snedebreedte groter kan worden, met behoud van de hoge snijkwaliteit van de fiberlaser. Als de snijspleet breder is, kan men gemakkelijker geautomatiseerd de stukken uit de plaat nemen en sorteren. Amada demonstreerde dit op een combinatie van de nieuwe lasersnijmachine met de AFS toren en een sorteereenheid.

Trumpf: proces efficiënter maken

Hoewel de vermogens van de laserbronnen nog steeds toenemen, wordt wel zichtbaar dat de efficiencywinst vooral moet komen uit een verdere automatisering van het totale proces. Trumpf heeft voor bedrijven die nog weinig geautomatiseerd hebben een nieuw materiaalopslagsysteem ontwikkeld voor de 2D lasersnijsystemen. Met het nieuwe opslagsysteem kan een 2D lasersnijder van Trumpf tot wel 11 uur snijden zonder een noodzakelijke interventie door een operator. Het systeem wordt aangeboden met drie, vier of vijf materiaallocaties. Om het de operator gemakkelijker te maken, kunnen de pallets met daarop de plaat direct in het automatisch magazijn worden geplaatst. Het is vooral een oplossing voor bedrijven die op dit moment hun lasers nog handmatig beladen. Onbemand doorwerken ’s nachts wordt hiermee realiseerbaar. Tegelijkertijd blijft Trumpf ook inzetten op een hogere productiviteit van de lasersnijmachines. De 12 kW sterke schijflaser in de nieuwe TruLaser serie 5000 haalt gemiddeld zo’n twintig procent meer snijwerk per uur. Dat komt onder andere door de hogere voedingen, die tot vijftig procent hoger liggen dan bij de oude 10 kW machine. Maar het zijn vooral de assistentiesystemen die voor de productiviteitsverbetering zorgen, zoals Active Speed Control. ‘Het gaat er niet om de voedingen en het laservermogen te verhogen en daarmee wat tijd te besparen tijdens het snijden. Doorslaggevend is de verhoging van de plaatdoorvoer en daarmee de productiviteit van de totale machine. Daarvoor is het belangrijk niet-productieve tijd te verminderen’, zegt Hendrik Meidert, Productmanager voor de TruLaser serie 5000. Daar spelen de assistentiesystemen een rol bij. Met name bij het snijden van dikke plaat kunnen er verstoringen optreden, die het snijproces vertragen of de machines zelfs stopleggen. Bijvoorbeeld vervuiling van de plaat, of slechte materiaalkwaliteit. Hoe hoger het laservermogen, des te groter de gevolgen van onverwachte machinestilstand. Daarom integreert Trumpf verschillende assistentiesystemen. Met Active Speed Control bewaakt de besturing zelf het snijproces. Daartoe worden camerabeelden, genomen door de nozzle, van het snijvlak gemaakt en realtime geanalyseerd. Uit het licht dat en zo meet haalt het systeem de noodzakelijke informatie of de snelheid aangepast moet worden. Een ander assistentiesysteem is CoolLine. Dit vernevelt water over het snijvlak, om zo extra te koelen. CoolLine is met name ontwikkeld voor het snijden van dikke plaat. Met BrightLine kan men dikke plaat met een grotere focusdiameter snijden. De grotere diameter stabiliseert het snijproces, wat de kwaliteit en de procesbetrouwbaarheid goede komt.

Software

Digitalisering liept vorige week wel als een rode draad door het Euroblech online evenement. Het Duitse Cenit AG kiest daarbij voor een aanpak om plaatwerkbedrijven en system integrators van robots minder afhankelijk te maken van de verschillende softwaresystemen van de hardware leveranciers. Denis Szczesniak zegt over Fastsuite 2: ‘Dikwijls zijn er nu meerdere softwarepakketten nodig voor zowel feasability studies, constructie van opspanningen en programmeren. Het risico hiervan is dat data verloren gaat.’ Fastsuite werkt praktisch volledig onafhankelijk van welke aanbieder van hardware dan ook en is daarmee een platform dat gebruikt kan worden in de inrichtingsfase van een productielijn, de ingebruikname alsook in de productie zelf. ‘Zonder data over te moeten brengen naar een ander systeem kunnen we direct een plc programma valideren of een robot aansturen zonder dat we in de controller hoeven te gaan.’

De presentaties op Euroblech Digital Innovation Summit zijn nog tot eind dit jaar online beschikbaar op de website van Euroblech. Tijdens de 4 dagen dat de virtuele beurs duurde, hebben deelnemers al meer dan 700 uur naar webinars en ander presentatiemateriaal gekeken.