Onderzoekers van de Amerikaanse USC Viterbi School of Engineering hebben een printbed ontwikkeld die afval vermindert en tijd bespaart bij 3D-printen. Hierbij zijn ondersteunende structuren overbodig.

Bij het traditionele 3D-printen met de Fused Deposition Modeling-techniek (FDM) wordt laag-voor-laag geprint, rechtstreeks op een statisch metalen oppervlak.

Telkens wanneer een 3D-printer aangepaste voorwerpen produceert, vooral ongewoon gevormde producten, moet hij ook steunen printen – gedrukte standaards die het voorwerp in evenwicht houden terwijl de printer laag na laag creëert, en zo helpen de vormintegriteit te behouden. Deze steunen moeten na het printen echter handmatig worden verwijderd, wat handmatige afwerking vereist en kan leiden tot vormonnauwkeurigheden of oneffenheden in het oppervlak. De materialen waarvan de steunen zijn gemaakt, kunnen vaak niet worden hergebruikt en dus worden ze weggegooid, wat bijdraagt tot het groeiende probleem van 3D-geprint afvalmateriaal.

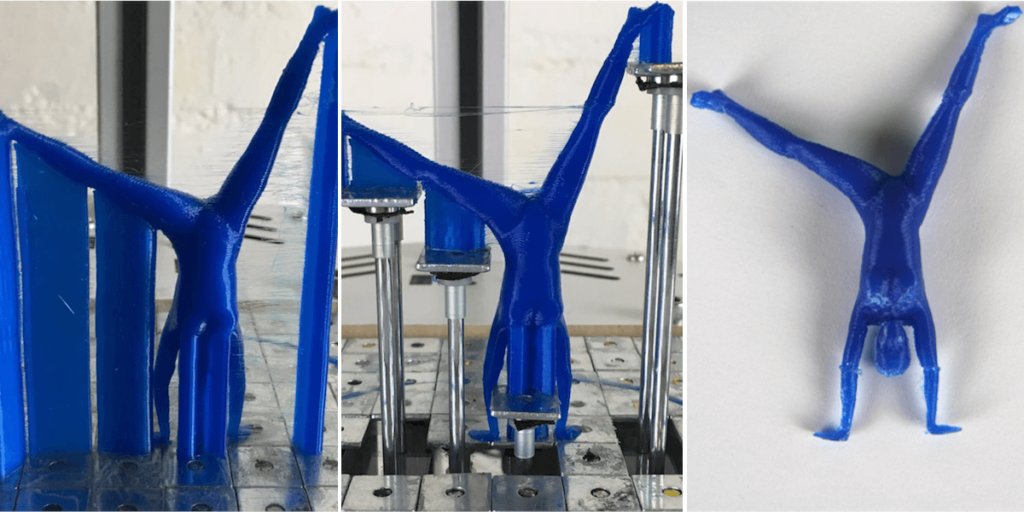

Het nieuwe prototype maakt in plaats daarvan gebruik van een programmeerbaar, dynamisch gestuurd oppervlak dat bestaat uit beweegbare metalen pinnen ter vervanging van de gedrukte dragers. De pennen komen omhoog wanneer de printer het product geleidelijk opbouwt. Volgens Chen heeft het testen van het nieuwe prototype aangetoond dat het ongeveer 35 procent bespaart op de materialen die worden gebruikt om objecten te printen.

‘Ik werk met biomedische artsen die 3D-printen met biomaterialen om weefsel of organen te bouwen’, vertelt professor Yong Chen, die het onderzoek leidt. ‘Veel van de materialen die ze gebruiken zijn erg duur – we hebben het over kleine flesjes die tussen de 500 en 1000 dollar per stuk kosten.’

‘Voor standaard FDM-printers zijn de materiaalkosten iets van vijftig dollar per kilo, maar voor bioprinten is het meer iets van vijftig dollar per gram. Dus als we dertig procent kunnen besparen op het materiaal dat nodig zou zijn voor het printen van deze dragers, dan is dat een enorme kostenbesparing voor 3D-printen voor biomedische doeleinden’, aldus Chen.

Naast de milieu- en kosteneffecten van materiaalverspilling, is het traditionele 3D-printproces met behulp van dragers ook tijdrovend, zegt Chen. ‘Wanneer je complexe vormen aan het 3D-printen bent, ben je de helft van de tijd bezig met het bouwen van de onderdelen die je nodig hebt, en de andere helft van de tijd ben je bezig met het bouwen van de dragers. Met dit systeem bouwen we de dragers niet. Daarom hebben we, in termen van printtijd, een besparing van ongeveer veertig procent.’

Chen zei dat vergelijkbare prototypes die in het verleden werden ontwikkeld, afhankelijk waren van individuele motoren om elk van de mechanische steunen omhoog te brengen, wat resulteerde in zeer energie-intensieve producten die ook veel duurder in aanschaf waren, en dus niet kosteneffectief voor 3D- printers.

Het nieuwe prototype van het onderzoeksteam werkt door elk van de individuele steunen te laten werken vanaf één enkele motor die een platform beweegt. Het platform brengt groepen metalen pennen tegelijk omhoog, waardoor het een kosteneffectieve oplossing is. Op basis van het productontwerp zou de software van het programma de gebruiker vertellen waar hij een reeks metalen buizen in de basis van het platform moet aanbrengen. De positie van deze buisjes zou dan bepalen welke pennen op bepaalde hoogtes zouden worden gebracht om het 3D-geprinte product het best te ondersteunen, terwijl ook de minste verspilling van geprinte steunen zou worden gecreëerd. Aan het einde van het proces kunnen de pinnen gemakkelijk worden verwijderd zonder het product te beschadigen.

Chen zei dat het systeem ook gemakkelijk kan worden aangepast voor grootschalige productie, zoals in de auto-, lucht- en ruimtevaart- en jachtindustrie. ‘Er zijn al mensen die FDM-printers bouwen voor grote auto- en scheepscarrosserieën, maar ook voor consumentenproducten zoals meubels. Zoals je je kunt voorstellen, zijn hun bouwtijden echt lang – we hebben het over een hele dag’, aldus Chen. ‘Dus als je de helft daarvan kunt besparen, kan je productietijd worden teruggebracht tot een halve dag. Het gebruik van onze aanpak kan veel voordelen opleveren voor dit type 3D-printen.’