3D-metaalprinten is een additief productieproces waarbij materiaal wordt toegevoegd. Dit is een milieuvriendelijk proces waarbij metaalpoeder door lasers wordt gesmolten tot een massief product. Met deze moderne productiemethode kunnen complexe geometrieën vervaardigd worden die met conventionele technieken niet mogelijk zijn.

Tot op heden zijn de mogelijkheden om componenten die met 3D-printen geproduceerd zijn een warmtebehandeling te geven beperkt. Een warmtebehandeling wordt momenteel hoofdzakelijk toegepast om een zogenaamde precipitatieharding te laten plaatsvinden bij metaalpoeders uit een samenstelling op basis van “maraging steels”.

Een unieke samenwerking tussen Chromin en K3D heeft geleid tot een potentiële aanvulling van het potentiaal van warmtebehandelingen aan 3D-geprinte componenten. Hierdoor kunnen unieke eigenschappen aan deze producten verbeterd worden:

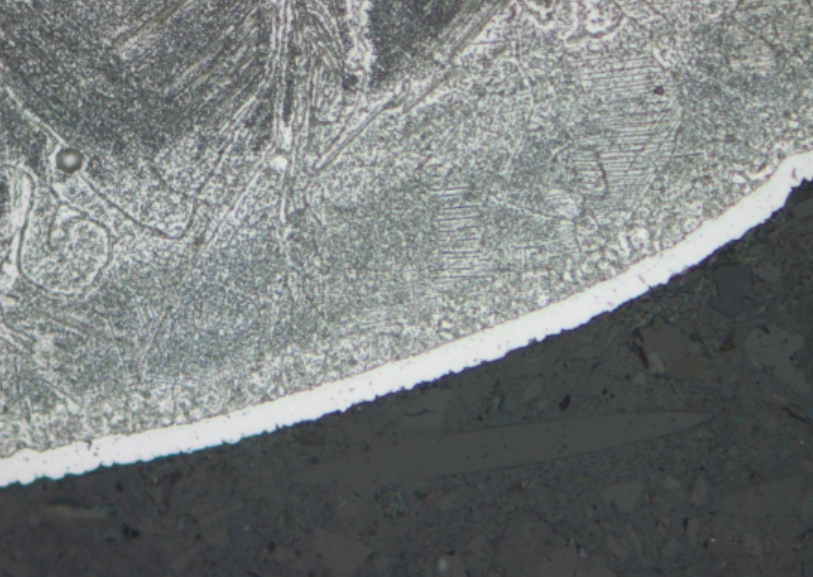

- Verhoging van de oppervlaktehardheid tot ca. 2000HV0,025 leidt tot een verbeterde slijtvastheid;

- Verhoging van het chroomgehalte met 35% zal leiden tot een verbeterde corrosieweerstand;

- Door de toename van het chroomgehalte zal de oxidatiebestendigheid, tot ca. 850°C, aanzienlijk toenemen.

- Door gecombineerde warmtebehandeling (hardinchromeren en aansluitend precipitatieharden) kunnen de mechanische eigenschappen verbeterd worden.

Unieke combinaties van eigenschappen aan kostbare technische componenten kunnen bereikt worden door de diffusietechnieken met de warmtebehandelingen te combineren. Zo kan bijvoorbeeld door het hardinchromeren een hoog belast matrijsdeel een hoge slijtageweerstand, een verhoogde corrosieweerstand en een verbeterde temperatuur bestendigheid tot ca. 850°C verkrijgen.

Er is bij de door Chromin aangeboden technieken géén sprake van een opgebrachte coating (zoals bij galvanische processen), maar van een diffusie-laag in het materiaal. Hierdoor heeft deze technologie een milieuvriendelijk karakter en is volledig vrij van Chroom VI.