Michael Hagelaars van Elektrolas is in januari met een aantal van zijn klanten op werkbezoek geweest bij de Duitse producent van lasapparatuur en -appendages. Doel was om uit eerste hand meer te weten te komen over de laatste lastechnische ontwikkelingen bij EWM. In het volgende geeft Hagelaars zijn bevindingen.

Een van de laatste ontwikkelingen bij EWM is het Titan XQ Position Weld proces. Dit proces is ontwikkeld voor het lassen in lastige posities, zoals uit de zij of boven het hoofd. Dit werkt als volgt: met een druk op de knop krijg je direct de voorgeprogrammeerde instelling voor lassen in positie. De vlamboog varieert in twee stromen of twee processen, waardoor de warmtehuishouding ideaal is voor positielaswerk. In dit lasproces kun je ook nog eens met behulp van een potentiometer de plaatdikte afstellen en variëren. Hierdoor kan een minder ervaren lasser een hogere kwaliteit las afleveren in het lassen in positie.

EWM heeft sinds kort ook een separate waterkoeler in zijn programma opgenomen. Deze is modulair en later op te bouwen. Bij storingen in het koelsysteem is hij snel uit te wisselen om productiestilstand te voorkomen.

Netwerk

EWM liet zien dat je je lasapparatuur op een netwerk (via W-Lan, USB of Wifi) kunt aansluiten. Daarmee verkrijg je met hulp van de optie X-net een volledig geautomatiseerde en traceerbare procesbewaking. De werkvoorbereiding bepaalt welke lassen er in de constructie dienen te komen en labelt de constructie met barcodes. De Lasser scant de barcodes en ziet direct hoe er gelast moet worden (WPS met aanvullende info). Door middel van een zogeheten druppel meldt de lasser zich aan in het systeem, die controleert of de lasser gecertificeerd is (9606) om de benodigde las te maken. De Titan XQ selecteert direct het lasprogramma.

Hot wire

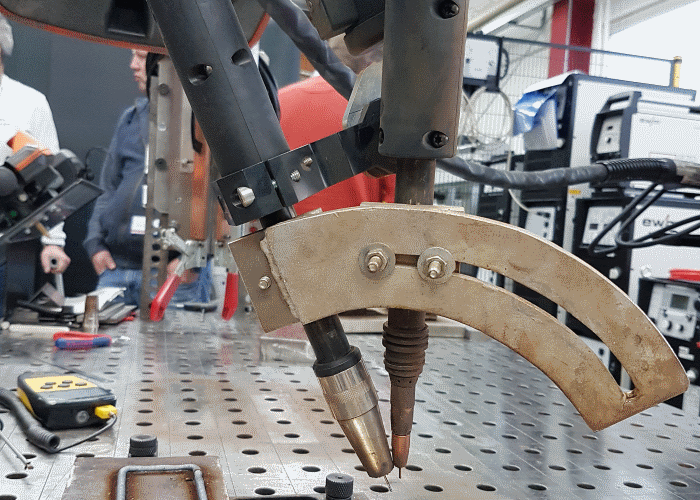

Het MAG Hot Wire-proces is nog in ontwikkeling en levert hogere productiviteit en verbeterde karakteristieken op voor het cladden en oplassen van slijtvaste lagen. Tijdens dit MAG Hot Wire-proces wordt er naast het MAG-proces een voorverwarmde draad toegevoegd. Dit levert minder opmenging op met het moedermateriaal, er is een lagere warmteinbreng, een hogere productiviteit en hogere laagdikte. EWM heeft testen uitgevoerd met het oplassen/cladden van inconel 625. Hier werden de volgende resultaten behaald: minder opmenging (Fe) met moedermateriaal, laag dikte van 3 mm met Fe gehalte van 3,5 procent; uniforme structuur van neergesmolten materiaal waardoor er minder nabewerking nodig is; goede stabiliteit van de boog dankzij digitale gecontroleerde boog en daardoor minder spatten, en neersmelt van 13,8 kg per uur. Ook heeft de Duitse producent testen gedaan met NI WSC toevoegmateriaal als slijtvaste oplaslaag. Dit leverde bijna geen verlies op van carbide, een neersmelt van 7,2kg uur, en een effectieve aanvloeiïng.

Tot slot heeft EWM zijn lasprocessen Rootarc en Coldarc vernieuwd. Dit heeft zijn voordeel bij het lassen met grote vooropening.