Machinebouwer WEMO zit middenin een gedaanteverandering. Van een fabrikant van speciaalmachines voor geavanceerde plaatbewerkingslijnen ontwikkelt het bedrijf zich meer en meer in de richting van een tailored configured solution-ontwikkelaar. Dit betekent standaardiseren door middel van modularisatie met behoud van engineer-to-order mogelijkheden. Smart-industrytoepassingen spelen daarbij een steeds grotere rol, ook in het uiteindelijke gebruik van zo’n lijn.

De plaatwerklijnen van Wemo hebben een lange levensduur. De gemiddelde leeftijd van de meer dan 300 machines die de Nederlandse machinebouwer tot nog toe heeft geleverd, bedraagt momenteel 17 jaar. En vijf procent van de machines die momenteel nog steeds in gebruik zijn, is zelfs ouder dan 30 jaar. Dat levert de machinebouwer de nodige uitdagingen op qua service. Hoe service je deze machines nog, waarvan sommige nog met verouderde software draaien? De machines moeten daarom aanpasbaar zijn aan de veranderende eisen. Daar draait het steeds meer om bij de machinebouwer uit ‘s Hertogenbosch. De modulaire bouw waar Wemo stilaan voor kiest, sluit daar naadloos op aan.

Van specifiek naar allround

Tot nog toe bouwde Wemo vaak specifiek naar de specificaties van de klant. Dat verandert langzamerhand. De Bossche producent wil méér modules ontwikkelen die sectoroverstijgend inzetbaar zijn. Met behoud van engineer-to-ordermogelijkheden wordt zo’n lijn dan verder afgestemd op de eisen van de klant. Werner van der Burgt, marketing coördinator, gebruikt het woord legostenen: ‘We willen net als de scheepvaartindustrie producten bouwen die de klant als specifiek voor zijn toepassing ervaart, maar waarin onderhuids veel componenten zitten die we standaard gebruiken, voor meerdere toepassingen.’ Wemo heeft hiervoor acht focussectoren gedefinieerd, zoekt naar de gemeenschappelijke behoeften in die sectoren en gaat van daaruit de modules ontwikkelen. Deze standaardisatie heeft een flinke invloed op bijvoorbeeld de doorlooptijd. Die is voor de grote productielijnen gehalveerd door over te stappen van engineer-to-order naar tailored configured solutions.

CNC-buigtechnologie

Het technisch hart van elke productielijn is de servogestuurde CNC-buigunit van Wemo. Hierin schuilt de kerncompetentie van de machinebouwer. Dankzij de CNC-buigtechnologie doet seriegrootte er voor de klant niet meer toe, zoals onlangs te zien was bij de twee productielijnen voor een Duitse producent van schakelkasten. De CNC-buigunits stellen zichzelf om voor een volgend product. Zelfs seriegrootte 1 kan praktisch zonder omsteltijden worden gebogen. ‘Zonder kostbare gereedschapwissels’, zegt Hans Flipse, area salesmanager. Servogestuurd CNC-buigen steekt daarbij ook het rolvormen de loef af. Bij rolvormen moeten bij een productwissel de rollen gewisseld worden. ‘Daarnaast is de nauwkeurigheid minder dan bij onze technologie’, voegt hij hieraan toe. En omdat in dit soort productiestraten steeds meer lassen wordt ingezet, is de nauwkeurigheid van de buiging wel een belangrijk gegeven. Rondom deze buigmodule bouwt Wemo de rest van de productielijn die de klant nodig heeft. Dit betekent in de praktijk dat de modules veel breder inzetbaar zijn, wat service makkelijker maakt. Op termijn zijn zelfs nieuwe verdienmodellen denkbaar door de modularisering, omdat de modules beter uitwisselbaar zijn.

Industrie 4.0

Wemo schuift ook op in de richting van industrie 4.0. Op dit punt werkt de machinebouwer samen met Act-In, dat software-oplossingen bouwt om data uit te lezen en te verwerken. Act-In heeft verspreid over heel Europa bij tientallen klanten het eigen IMDS (Intelligent Machine Diagnostic System) geïnstalleerd, MES-software die een brug vormt tussen het ERP-systeem en de machines. Dit kan ook op de Wemo-lijnen geïmplementeerd worden. ‘IMDS genereert data voor de OEE-meting maar stuurt ook onderhoudsnotificaties naar de klant als dat nodig is’, aldus Steven Peters van Act-In. Het belangrijkste gereedschap van het IMDS-systeem is het dashboard dat op basis van alle gemeten data gegenereerd wordt. ‘Het dashboard laat zien waar je je op moet focussen om op lange termijn de productiviteit te verbeteren.’ Zo toont het dashboard bijvoorbeeld de top vijf van de grootste verliezen, het percentage afkeur. Onderdeel van het systeem is eveneens een waarschuwing voor noodzakelijk onderhoud aan de productielijn. Doordat veel zaken gemeten worden, kan ook het onderhoud geoptimaliseerd worden. ‘Preventief onderhoud kan’, zegt Werner van der Burgt. ‘Probleem is echter dat veel klanten hun data liever niet weggeven. Dat willen ze pas als we de meerwaarde daarvan aantonen.’ Met predictive maintenance ongeplande machinestilstand voorkomen, is zo’n meerwaarde.

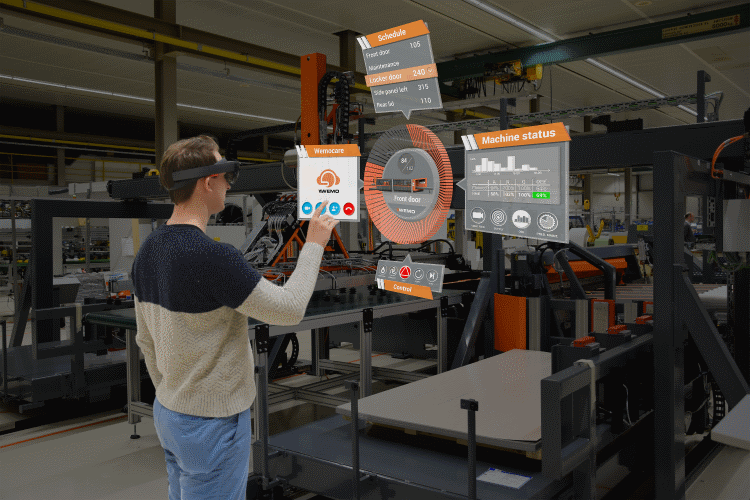

Augmented reality

De productielijnen die Wemo bouwt, worden alsmaar complexer. Door het toenemend aandeel software in de hele lijn, verandert de rol van de operator sterk. De lijnen stellen zichzelf immers om en bij. ‘De operator krijgt steeds meer de taak om de productiviteit van de lijn te verbeteren’, zegt Werner van der Burgt. De MES-software speelt daarin een rol. Om het de operators gemakkelijker te maken de dagelijkse werkzaamheden aan een lijn uit te voeren, gebruikt de machinebouwer inmiddels technologieën zoals augmented reality. Momenteel gebruikt men de Microsoft HoloLens, maar er komen ook oplossingen voor andere AR-brillen. Met zo’n bril krijgt de operator precies de wezenlijke informatie te zien van het onderdeel van de lijn waar hij naar kijkt. Wemo spreekt daarom over mixed reality, omdat het om de combinatie gaat van digitale informatie en reallive beelden. Ook instructies worden op deze manier gedeeld, bijvoorbeeld voor onderhoudstaken die de operator moet uitvoeren. Daarnaast kan de supportafdeling in Den Bosch eventueel via de AR-bril meekijken en instructies geven. ‘Tachtig procent van de problemen kunnen we via de telefoon oplossen. De rest is lastiger. Als we dan kunnen meekijken is het makkelijker om een storing op te heffen.’