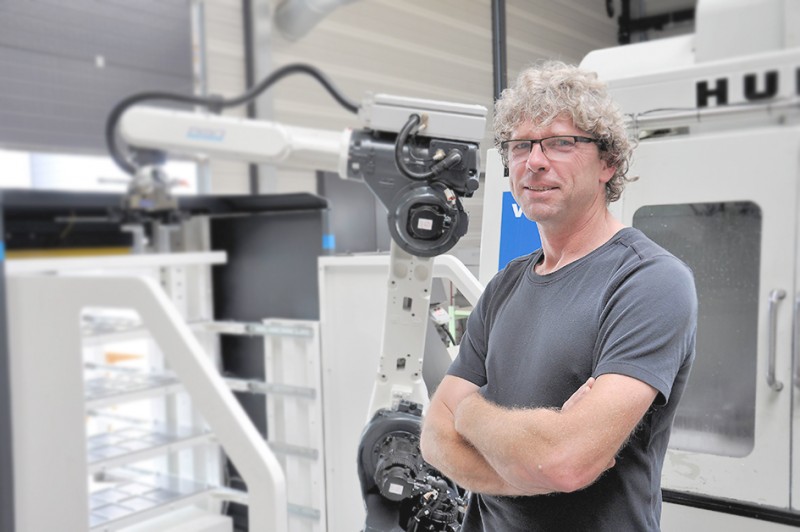

Prototypes en enkelstuks. Dat is de markt waar Makomar CNC Verspaning zich op richt. Desondanks heeft Wim Martens, directeur-eigenaar van de Brabantse precisieverspaner, geïnvesteerd in een robotcel van BMO Automation. Door te automatiseren, kan hij voor klanten voortaan ook kleine series op een efficiënte manier verspanen. De robot is de tweede ploeg bij Makomar. BMO toont de robotcel zoals Makomar deze gebruikt op de komende editie van Metavak in Gorinchem.

Martens richt zich met Makomar op de markt van precisiecomponenten. Enkelstuks, prototypes, nauwkeurig draai- en freeswerk; complexe producten dus. Om doorlooptijden kort te houden, beschikt het bedrijf in eigen huis over uiteenlopende technologieën, van drie- en vijfassig frezen en draaien met Y-as en aangedreven gereedschappen tot draadvonken. Het team van Makomar werkt in één ploeg. ‘We zijn te klein voor twee ploegen’, zegt Wim Martens, die samen met zijn vrouw het bedrijf in 1993 startte. Bovendien merkt hij nu al hoe lastig het is om in Zuidoost-Brabant goede vakmensen aan te trekken. De laatste jaren loopt hij echter geregeld leuke orders mis. ‘Dat zijn dan kleine series, tien stuks, twintig stuks, soms veertig of vijftig stuks bij bestaande klanten. We missen ze omdat we met de prijs niet meekunnen.’ Juist om dit extra stukje werk binnen te kunnen halen, heeft hij in de robotcel van BMO Automation geïnvesteerd. De Pt20F robotcel staat aan een Hurco drieassige freesmachine, waar eerder al een vierde en vijfde as aan zijn toegevoegd.

Korte omsteltijd

Bij de selectie hebben twee criteria voorop gestaan: flexibel en snel kunnen omstellen én de toegankelijkheid van de machine mag niet aangetast worden. Doordat BMO Automation de robot van de Pt20F-cel onder een hoek plaatst, kan de hele cel aan de zijkant van de machine worden geplaatst. De freesmachine zelf blijft hierdoor net zo goed toegankelijk als zonder automatisering. Deze robotcel beschikt over laserdetectie in de voet, zodat er geen hek als afscherming nodig is. Zodra iemand de veiligheidszone binnenstapt, schakelt de robot over naar een lager tempo. Komt de persoon nog dichterbij, dan stopt de robot. Met één knop op de druk gaat de robot vervolgens verder op het punt waar hij is gestopt. De flexibiliteit komt terug in onder andere de vier rasterladen, die voor verschillende productafmetingen geschikt zijn. Zelfs hogere producten dan de standaardafmeting leveren geen probleem op, omdat dan een lade verwijderd kan worden. Het programmeren van een nieuw product kost slechts enkele minuten, samen met het instellen van de grijper hooguit 10 tot 15 minuten per product. Martens: ‘Afhankelijk van de cyclustijd kun je dus al hele kleine series door de robot laten beladen.’ Bij een bewerkingstijd van 5 minuten loont het al om tien stuks onbemand te bewerken.

Instellen, niet programmeren

Martens heeft mede vanwege de eenvoudige programmering voor de cel van BMO Automation gekozen. ‘Alles is voorgeprogrammeerd, de positie van de klemmen is bekend. Eigenlijk is het geen programmeren meer, maar het ingeven van een aantal variabelen zoals de hoogte van het uitgangsmateriaal en product, de hoogte van de bekken in de klem en de aantallen. De software doet de rest vanzelf.’ De 20 kilogram draagkracht van de robotarm is voor de producten die Makomar verspaant meer dan voldoende.

Tien uur extra

Binnen enkele weken nadat BMO Automation de robotcel bij Makomar heeft geplaatst, zijn er al meerdere dagen ‘s avonds onbemand producten gefreesd. Ook overdag wordt de cel gebruikt. Dan kan de frezer aan een andere machine met ander werk bezig zijn. Zelfs bij twee extra machine-uren per dag loont deze investering. In een week zijn dat immers tien uren, méér dan een hele dag extra productiecapaciteit zonder te hoeven investeren in machines en mankracht. Dit betekent dat Makomar extra werk van bestaande klanten kan aannemen waar dit tot nog toe niet kon vanwege de prijs. Martens: ‘Met deze robotcel kunnen we meer producten maken in een week. Deze robot is onze tweede ploeg.’

De robotcel, zoals Makomar gebruikt, wordt door BMO Automation gedemonstreerd op Metavak in Gorinchem op stand 132.