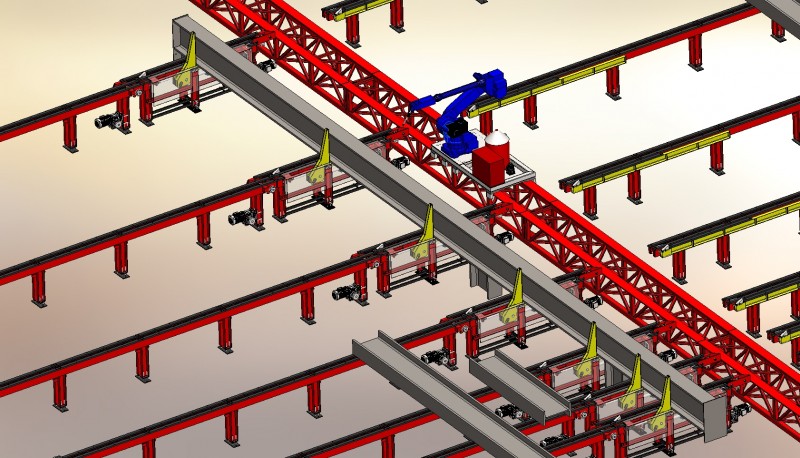

Volgens Anton Flipsen, directeur van ProduLAS in Oosterhout, worden vanaf eind 2012 stalen balken voor de staalbouw niet meer handmatig afgelast. Samen met zijn team ontwikkelt hij een BalkenLasMachine die stalen balken, volcontinu kan transporteren, manipuleren en aflassen. Het systeem is gebaseerd op modulebouw, waardoor het geschikt is voor zowel grote als kleine staalbouwbedrijven. Eind 2011 is het eerste prototype gereed.

‘In de meeste staalbouwbedrijven is het bewerken, zoals zagen en boren van balken en kokers, al geautomatiseerd. Het lassen van de lippen, strippen, schetsplaten en kop- en voetplaten gebeurt echter nog overal handmatig’, verklaart Anton Flipsen, directeur en eigenaar van het bedrijf ProduLAS te Oosterhout en medebedenker van het concept. ‘Om niet voor elke balk apart een programma te hoeven schrijven, wordt de BalkenLasMachine volledig aangestuurd vanuit de 3D-tekening. Dat geldt niet alleen voor het lassen, maar ook voor het manipuleren, en aan- en afvoer van de balken. Maar ook het in de juiste positie draaien en kantelen van de te lassen balk. Hierdoor kan de BalkenLasMachine met slechts één operator produceren.’

Foutloos produceren

‘Een belangrijk element van deze BalkenLasMachine is het feit dat lasfouten uitgesloten worden. Hoe vaak komt het niet voor dat een balk of profiel, eenmaal op de bouw, niet past, of de lippen zitten verkeerd. Bij het lassen met deze installatie is dat uitgesloten, mits de tekening klopt natuurlijk’, aldus Anton Flipsen. Ook Erik de Boer, software-engineer van ProduLAS, beaamt dat door aansturing vanuit de 3D-tekening alle lasfouten worden geëlimineerd. Het schrijven van de software is nog de grootste klus geweest volgens hem. ‘Hieraan hebben we al ruim twee jaar met een team van engineers gewerkt en ofschoon we gebruikgemaakt hebben van bestaande CAD/CAM-software, komt er toch nog heel wat bij kijken: de balken of kokers worden vanuit een magazijn of voorbewerkingstation volautomatisch aangevoerd, de balk moet vaak meerdere keren gekanteld en gepositioneerd worden. Na het gerobotiseerd aflassen, wordt deze weer afgevoerd en opgeslagen. Daarbij is vaak elke balk weer anders. Knelpunten zoals ‘naad zoeken’ van de lasnaad en de logistiek in het hele proces zijn inmiddels opgelost’, aldus Erik de Boer.