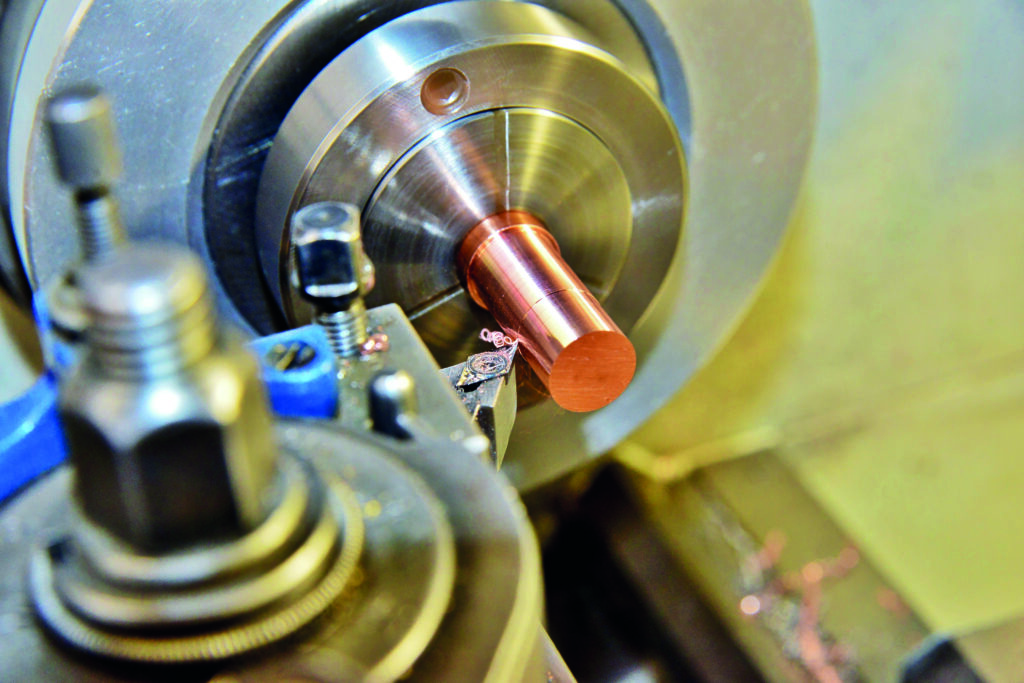

Wat is de beste investering in machines? Een vraag waar elke ondernemer met een productiebedrijf regelmatig mee te maken heeft. En dat is tegenwoordig veel lastiger dan vroeger. Immers waren we ooit draaibanken en freesbanken en om te frezen kocht je een freesbank en om te draaien een draaibank.

Tegenwoordig zijn er vijfassige bewerkingscentra en draaiautomaten met aangedreven gereedschappen. Ideaal om zoveel mogelijk in één opspanning te verspanen (en daar wordt goed geld mee verdiend).

Voor de aanschaf van een slechte machine hoef je niet echt bang te zijn, wel voor een verkeerd gekozen machine. Maar om een machine te kiezen, moet je weer weten welke producten er mee geproduceerd moeten gaan worden. En daarnaast blijft altijd de vraag of het bedrijf de machine zelf moet aanschaffen (kopen of leasen) of het werk moet uitbesteden bij een daarin gespecialiseerde toeleverancier.

Om met dat laatste te beginnen: Veel bedrijven vragen zich af of ze zelf een (of meerdere) lasersnijmachines moet aanschaffen. Immers zijn er veel gespecialiseerde toeleveranciers voor lasersnijden die prima kwaliteit leveren. Deze hebben niet alleen meerdere en modernere lasersnijmachines die ze optimaal kunnen inzetten, zodat de kosten per meter al lager zijn. Ze hebben ook nog het voordeel dat ze optimaal kunnen nesten en zo het materiaalverlies kunnen beperken. In het algemeen moet een productiebedrijf dat voor de eigen productie snijdt, rekening houden met 20-25 procent materiaalverlies. Een toeleverancier gespecialiseerd in lasersnijden kan dit beperken tot minder dan 10 procent materiaalverlies. En vanwege de grote hoeveelheden materiaal is dat altijd interessant.

Moet je lasersnijden altijd uitbesteden aan de specialist? Dat hangt af van hoe je werkt: produceer je in serie eigen producten die uitontwikkeld zijn, dan is uitbesteden vrijwel altijd interessant. Maar wat een lasersnijspecialist niet wil: spoedjes, vragen, niet complete tekeningen/dxf’s en testproducten. Dat verstoort de productie en logistiek. De engineers van het productiebedrijf zijn dan dus niet in staat om eens te experimenteren met lasersnijmogelijkheden.

Een bedrijf dat ca 2.000 uur lasersnijwerk per jaar uitbesteedde, vroeg zich ook af: zelf doen of blijven uitbesteden? Na analyse bleek dat de uitbesteding kon blijven, dat werd immers al zeer efficiënt geproduceerd. Maar toch werd besloten om een kleine tweedehands snijlaser te kopen. N.a.v. de berekening zou men hier ongeveer 400 uur per jaar op produceren, alleen voor spoedjes en testen. Twee jaar daarna won het bedrijf een belangrijke designprijs. Mede doordat de engineers en vormgevers nu rustig op de eigen laser konden experimenteren, werd het eigen product sterk verbeterd. Een prima illustratie dat men verder moet kijken dan alleen de Excel-sheet!

Toch blijft de aanschaf van een nieuwe machine een groot risico. Immers als men niet goed gekozen heeft, zal de nieuwe machine wel geld kosten, maar dit niet terug gaan verdienen. Een nog groter probleem is als men verkeerd wordt voorgelicht door de machineleverancier. Immers nu machines steeds meer kunnen en steeds specialistischer zijn, moet ook de leverancier er alles van weten om goed advies te kunnen geven.

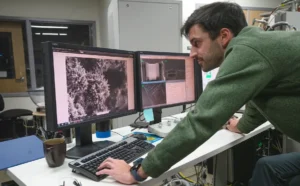

Enige tijd geleden bestelde een productiebedrijf een nieuwe productiemachine. Die kocht men speciaal voor het fabriceren van nieuwe producten. Alle informatie over dit product, de werkvolgorde, de materialen, tekeningen met maatvoering en toleranties etc, werd door het productiebedrijf aan de machineleverancier gestuurd. Ook ging men bij een referentiebedrijf kijken samen met de machineleverancier. Op papier deed het kopende bedrijf echt alles goed.

Helaas, toen de machine geplaatst was en ingesteld, bleek deze machine uitstekend te werken, alleen kon deze machine het beoogde product niet (geheel) maken. Dat leverde uiteraard enorme problemen op bij het productiebedrijf. Het kon zijn klant niet goed bedienen, moest duurder produceren dan gecalculeerd en was ook de investering kwijt. Daarnaast, en dat gebeurt altijd bij deze zaken, was men enorm veel tijd kwijt om met de leverancier tot een goed werkende oplossing te komen.

Beide voorbeelden gaan over enkelvoudige machines. Als je echter, wat tegenwoordig vaker gebeurt, meerdere machines aan elkaar gaat knopen, dan wordt het nog ingewikkelder. Immers de logistiek tussen de verschillende machines en de tussenliggende elementen (robots, automatische magazijnen, AGV’s etc) is dan ingewikkelder. En als dan alles niet goed op elkaar is afgestemd, worden de problemen nog groter. Daarbij komt dat je nooit een 100 procent berekening kan maken, je kent immers nooit de exacte toekomstige capaciteitsbehoefte.

Conclusie: de aanschaf van een nieuwe machine is ingewikkeld geworden doordat moderne machines meer kunnen en ook specialistischer zijn. Logistieke of marktgerichte argumenten (zoals bij het voorbeeld van de snijlaser) kunnen een bepalende rol spelen. Goed vooronderzoek en een goede inventarisatie van benodigde capaciteiten en dat van de aangeboden machines is absolute noodzaak. Maar, en ook vooral, vraag de mening van uw vakpersoneel. Zij hebben er het meest mee te maken en hebben daarom veel inzicht in deze materie. Ten slotte, maak optimaal gebruik van de moderne machinemogelijkheden!

Contact over dit onderwerp? www.vraagenaanbod.nl/thema/specialist/ of hartgers@pkm.nl