Janco de Jong maakte in 1978 van zijn hobby zijn werk, met het maken van smeedwerk als kandelaars en schoorsteenkappen. De oliecrisis in de jaren tachtig bracht een grote vraag naar houtkachels, wat De Jong zijn eerste houtkachel deed ontwerpen. Vandaag de dag produceert het Friese bedrijf uitsluitend de JAcobus houtkachel en aanverwante artikelen.

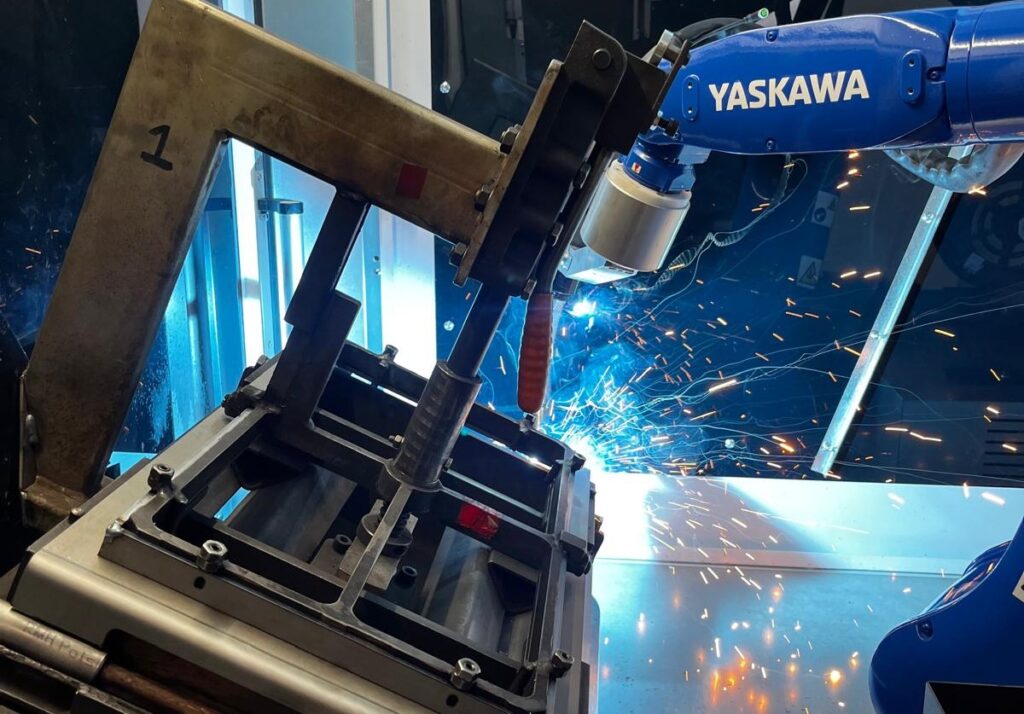

Inmiddels zijn er inclusief productie twintig man in dienst, die samen ongeveer vierduizend kachels per jaar produceren. ‘Ontwerp, prototypebouw, productie, automatiseren van de productie, doen we allemaal zelf. Lasersnijden besteden we uit en bepaalde draaiwerkzaamheden. Maar plaatwerk en lassen wordt door ons gedaan,’ aldus eigenaar Rudolf de Jong, zoon van de oprichter. De hoofd productielocatie is in Polen waar het bedrijf een eigen locatie heeft. Daar staat een twin lasinstallatie met twee Yaskawa robots en een grote manipulator. ‘In Polen lassen we de JAcobus kachels helemaal in elkaar. Er staat ook nog een lascel voor kleinere onderdelen maar de capaciteit was te krap, dus nu lassen ze daar het ene onderdeel en in Nederland wordt het andere in de Yaskawa lascel gemaakt.’ Merendeel van het materiaal voor het genoemde onderdeel komt uit Nederland, waardoor het logistiek gezien efficiënter was om de laswerkzaamheden in eigen land te houden, aldus De Jong.

Lascel

Niet alleen de lasrobots in Polen komen van Yaskawa, er is ook nog een kantbank met een Yaskawa robot ervoor. Toen besloten was om een lascel aan te schaffen, was de stap naar Yaskawa een logische. ‘Ik heb ze toen gebeld om te vragen of ze robots in lascellen konden bouwen,’ vertelt De Jong. ‘Maar Yaskawa heeft kant en klare lascellen. Dat is helemaal ideaal, dan hoeven we ook niks meer te bedenken. En omdat het bij hen een standaard product is, zit je prijstechnisch ook beter. Dit was verreweg de gemakkelijkste manier, ook omdat we al lang bekend waren met de Yaskawa Motoman robots. En ik had met de Yaskawa robots nooit storing gehad of gekke dingen beleefd.

Eigen fabricaat

Sinds 2005 zit de productie in Polen en de oudste robots daar staan er sinds 2010. ‘De ondersteuning in Polen is ook prima. Dat is erg handig, dat daar iemand zit die de onderdelen heeft of er kennis van heeft.’ In de nieuwe lascel worden verschillende delen van de deuren van de kachels gelast. Het scharnier waarmee de deur in de kachel komt te hangen, de sluiting en de sponning waar het glas in komt, zijn allemaal van staal en worden in de ArcWorld cel in elkaar gelast. De acht onderdelen worden in een mal van eigen fabricaat gelegd en dan gelast.

De robot lascel is al een standaard onderdeel geworden van het productieproces; alle verschillende deuren zijn geprogrammeerd. ‘De jongen die de lascel heeft geprogrammeerd kwam voor het eerst in contact met een Yaskawa robot op een cursus en die heeft nu dat ding helemaal geprogrammeerd, dus dat gaat hartstikke goed. Zelfs de eerste deur die gelast werd gaat gewoon mee in de productie. Was ook niet afgekeurd, dat is heel bijzonder,’ vertelt De Jong. De robotoperators bij Janco de Jong doen naast de robot werkzaamheden ook het conventionele plaatwerk zoals knippen, zagen en boren in de werkplaats.

Nieuwe regels

De regels omtrent houtkachels en uitstoot van fijnstof zouden kunnen worden gezien als belemmering, echter zo wordt het niet ervaren door De Jong. “Nieuwe regels moet je zien om te draaien zodat het in je voordeel werkt. De regels gelden voor iedereen, iedere fabrikant, dus als je ervoor zorgt dat je op tijd en in ruime mate voldoet aan die regels, dan heb je een voorsprong op de concurrentie. Als bekend wordt en blijkt dat jouw houtkachel heel schoon is, goed verbrandt, dan zijn mensen juist geneigd om hun oude houtkachel in te ruilen.”

Schonere verbrandingstechniek

Mensen die nu op zoek zijn naar een houtkachel kijken heel bewust naar de uitstoot van fijnstof, het rendement en de levensduur. Het speerpunt van de product ontwikkeling bij Janco de Jong is om de JAcobus kachels schoner en efficiënter te maken. De Jong vertelt verder: “De verbrandingstechniek moet je proberen te verbeteren: hogere temperatuur, de zuurstoftoevoer aanpassen, wervelingen creëren. De branddriehoek is op zich niet heel ingewikkeld maar om hem zo goed mogelijk te krijgen, dat is altijd een zoektocht en geeft wel een stukje uitdaging.” Als de productie aantallen stijgen doordat meer mensen kiezen voor de verbrandingstechniek van Janco de Jong, kan dankzij de verschillende robots in de werkplaats met gemak aan de vraag worden voldaan.