Door als vooruitgeschoven magazijn voor klanten te dienen, kan verspaner Oostwegel productie bundelen en efficiënter werken. Naast de introductie van dit nieuwe verdienmodel, besteedt het bedrijf veel aandacht aan personeelswelzijn. In dat kader werd het machinepark de voorbije maanden met afzuiginstallaties van Dormatec uitgerust.

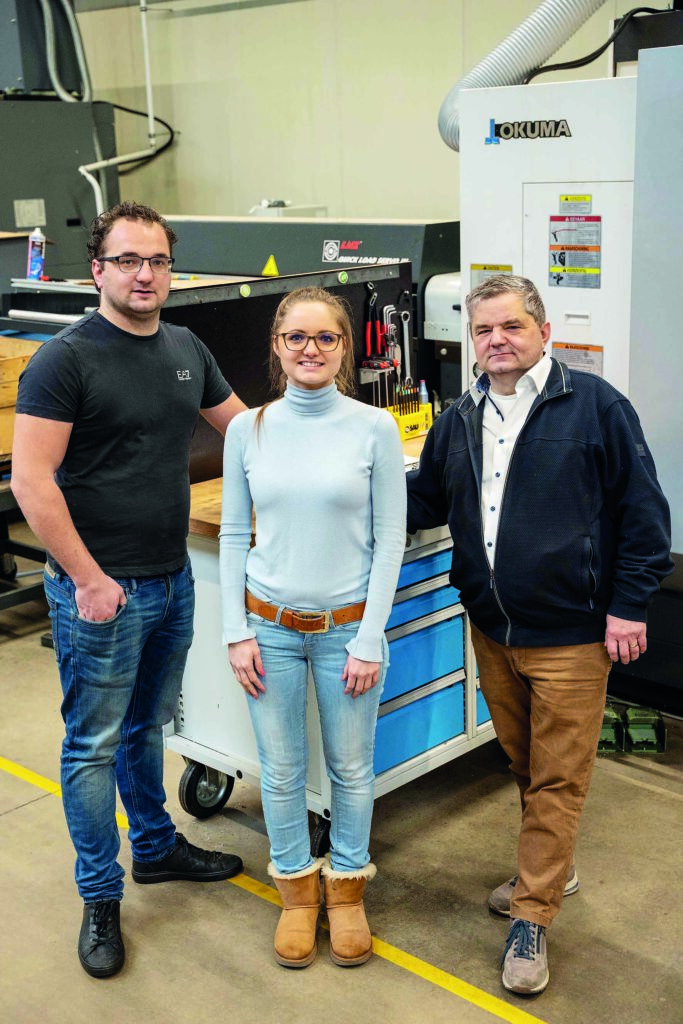

Personeel is momenteel veruit de grootste uitdaging van de sector, vertelt Maurice Oostwegel, eigenaar van Oostwegel Special Producties in Heerlen, dat hij samen uitbaat met zijn dochter Vivian (30) en zoon Bart (29). De ondernemer pleit voor de herinvoering van de 40-urige werkweek om zo 5 procent extra arbeidscapaciteit te creëren. ‘Daarnaast zou er de mogelijkheid geboden moeten worden om bij ziekte nog maar 70 procent uit te betalen en moet ook de transitievergoeding op de schop. De huidige regeling stimuleert mensen niet om te werken.’

Naast zijn politieke wensen, doet de ondernemer er zelf ook alles aan om het personeel tevreden te houden. Een goed voorbeeld daarvan is de recente installaties van Dormatec-afzuigsystemen op het machinepark dat bestaat uit zo’n dertig Okuma draai- en freesbanken. ‘Tijdens de vorige evaluatiegesprekken is de luchtkwaliteit naar voren gekomen als aandachtpunt. Daarna hebben we actie ondernomen en zijn naar oplossingen gaan zoeken’, vertelt Oostwegel junior.

De zaakvoerder geeft aan dat onder andere de sterke uitbreiding van het machinepark een effect heeft gehad op het klimaat in de productiehal. ‘Het maakt een groot verschil of je in een ruimte acht machines hebt staan, of dertig.’

Wereld van verschil

De afgelopen maanden werden tien afzuigunits geïnstalleerd en de komende maanden is de rest van het machinepark aan de beurt. Alhoewel de investering zich niet rechtstreeks uitbetaalt in de vorm van extra inkomsten, hebben de ondernemers geen seconde spijt. ‘We hebben er hoogstens spijt van dat we deze investering niet eerder gedaan hebben’, zegt Bart met een knipoog.

‘We hadden in de verste verte niet het vermoeden dat het effect zo sterk zou zijn en dat de luchtkwaliteit zo veel zou verbeteren’, valt zijn vader hem bij. ‘Het is een wereld van verschil om nu in de productiehal te staan, of zes maanden geleden.’ Overtuigd van het effect van de afzuiginstallaties, die warmte en olienevel uit de machine zuigen en lucht verversen, vindt Oostwegel dat elke CNC-machine standaard met luchtafzuiging op de markt gebracht moet worden. ‘Net zoals een gordel in de auto.’

Niet alleen is hierdoor de werkomgeving in de fabriek sterk verbeterd, ook zorgen de Dormatec Air Cleaners voor een constantere productiekwaliteit. ‘Door het afzuigen van de lucht zorgen ze ervoor dat de machine en ook het koelwater contanter op temperatuur blijft. Daardoor kunnen we langer productie draaien zonder metingen te verrichten of veranderde instellingen door te voeren’, vertelt Bart.

Nee-verkopen

De Oostwegels ontvangen ons in het bedrijf in Heerlen. De Limburgse verspaner levert hoog-precisie onderdelen aan een brede waaier aan sectoren, van de automotive tot luchtvaart, machinebouw en voedingsmiddelenindustrie. Zo was Fokker jarenlang trouwe klant en vliegen er nog steeds vliegtuigen rond waarvan bijvoorbeeld de zwarte doos onderdelen van het bedrijf bevat. De geschiedenis gaat zeventig jaar terug toen de vader van Maurice een bedrijf oprichtte dat zich toelegde op de bewerking van edelmetalen. Later is hier brede metaalbewerking bijgekomen. In 2004 nam Maurice de metaaltak over.

Maurice Oostwegel (57) is een rasechte ondernemer en was in zijn lange carrière bij tal van bedrijven betrokken en baat op dit moment naast het Oostwegel Special Products ook twee trailerherstel bedrijven uit in Heerlen en Venlo. In totaal heeft hij 80 mensen op de loonlijst staan. Het welzijn van het personeel wordt goed van nabij opgevolgd.

Minder klanten, meer omzet

Als we hem vragen naar de geheimen van het ondernemerschap zegt hij namelijk resoluut: ‘Je moet als ondernemer ook nee durven te verkopen, bijvoorbeeld als je het qua drukte niet kunt bijbenen. Dat is ook voor de klant beter.’

Deze les bracht hij in 2013 in de praktijk toen de toenmalige bedrijfsleider vertrok bij het metaalbedrijf. In de jaren erop kwamen zijn zoon en dochter in het bedrijf. ‘Toen heb ik zeventig procent van de klanten weggedaan en mij geconcentreerd op de overige dertig procent. Binnen twee jaar lag de omzet hoger dan voorheen’, vertelt Oostwegel die ook niet in paniek was toen er door de coronacrisis veel orders wegvielen. ‘Dat was eigenlijk een zegen voor ons. Zo hebben we eindelijk weer de voorraad kunnen opbouwen en het personeel extra geschoold.’

Nieuw businessmodel

Voorraad is sinds enkele jaren een sleutelwoord in de bedrijfsstrategie. ‘Draaien en frezen kan iedereen’, verklaart de Oostwegel senior die enkele jaren geleden een nieuw businessmodel introduceerde dat zeer succesvol bleek en is gebaseerd op ‘strategische partnerschappen’ met klanten, zoals de ondernemers het noemen.

Bart legt uit: ‘We zijn met een aantal klanten overeengekomen om hun voorraad te beheren waardoor we onderdelen in het vooruit kunnen maken.’ Op basis van de historische behoeftes van de klant, bepaalt het Limburgse maakbedrijf haar productieplanning. Wat is het voordeel van deze aanpak? Door het combineren van voordien afzonderlijke orders en ook productgroepen te bundelen is de productie-efficiëntie sterk vergroot en kan ook het werk beter verdeeld worden.

De 29-jarige vervolgt zijn uitleg: ‘We kregen steeds terugkerende orders. Op maandag kregen we een order om drie stuks te maken, op donderdag een order voor vijf stuks en een week later moesten we er weer drie maken. Als je deze opdrachten afzonderlijk uitvoert, is de kost vele malen hoger dan wanneer je de orders combineert. Dan hoeft je de machine immers maar één keer in te stellen.’

Tienduizenden euro’s

Door deze werkwijze kunnen bedrijven vele tienduizenden euro’s of meer besparen per jaar. Vader Maurice tekent het principe uit op het tekenbord in de vergaderruimte: ‘De opstartkosten van een onderdeel zijn bijvoorbeeld 100 euro en de fysieke productiekosten bedragen 1 euro. Voor 100 onderdelen zijn de opstartkosten ook 100 euro en bedragen de fysieke productiekosten 100×1 euro. Door de orders te bundelen kost een onderdeel gemiddeld 2 euro per stuk (100+100/100), terwijl dat voordien 101 euro was.’

Deze werkwijze maakt ook een behoorlijke besparing op het gebied van controle mogelijk voor de klant. ‘Door onderdelen te bundelen verloopt dit controleproces ook veel efficiënter. Grote partijen controleren gaat relatief veel sneller dan afzonderlijke’ de hele formulierenstroom wordt teruggebracht naar één batch terwijl dit vroeger vaak wel tien afzonderlijke batches betrof, vertelt Oostwegel junior die uitrekende hiermee bijna één fte uit te sparen voor een van zijn partner opdrachtgever.

In de praktijk komt het sporadisch voor dat onderdelen geshred moeten worden als bijvoorbeeld producten uit de handel gehaald worden. ‘Maar dat komt niet zo vaak voor en ook hierover hebben we goede afspraken lopen zodat we er financieel altijd wel uitkomen’, vertelt de zaakvoerder die nog een nadeel noemt: ‘Wij financieren de voorraad voor en door de grote stijging van materiaalkosten, is er ineens veel meer geld bij betrokken.’

De fysieke bewijzen van de nieuwe bedrijfsstrategie zijn zichtbaar in de loods die zich op honderd meter van de werkplaats bevindt. Duizenden kisten en dozen staan hier metershoog opgestapeld. In tegenstelling tot de werkplaats waar dertig CNC-machine opstaan, heerst in dit magazijn een serene rust. ‘En toch wordt hier het geld verdiend’, vertelt Oostwegen senior met een knipoog.

Status quo

Alhoewel Oostwegel op basis van de vraag nog flink zou kunnen groeien, is het bedrijf voorlopig tevreden met de huidige status quo. ‘Voor een nieuwe partneropdrachtgever blijven we openstaan maar voor nu richt de focus zich vooral om een betrouwbare leverancier te blijven voor het huidige klantenbestand’, zegt Bart om vervolgens te besluiten met de conclusie waarmee zijn vader het interview begon: ‘Een stevige uitbreiding is met deze krapte op de arbeidsmarkt niet aan de orde.’