In het TPAC-laboratorium van Hogeschool Saxion zijn de resultaten gepresenteerd van een drie jaar lang lopend onderzoek naar mogelijkheden van het gebruik van kunststofrecyclaten in vezelversterkte composiet-tapes. Er zijn veel hoopvolle resultaten geboekt en een van de belangrijkste is de first-time automotive demonstrator, een voorbeeld van een structureel onderdeel dat op industriële wijze volledig uit recyclaten is vervaardigd en dat in een auto zou kunnen worden toegepast.

Projectleider Ilse ten Bruggencate van TPAC presenteerde in Enschede de eindresultaten aan de partners in het zogenoemde Fibrerec-project, waarbij de naam staat voor fibres en recycling. ‘Het ging erom te onderzoeken of we behalve uit gerecyclede polypropyleen (PP) ook vezelversterkte composiettapes zouden kunnen produceren uit andere recyclaten zoals de zeer veel toegepaste kunststoffen polyethyleen (PE) en PET. Bovendien wilden we weten wat de mogelijkheden zijn voor die zogenoemde rTapes in onderdelen die zijn gemaakt via de veelgebruikte verwerkingstechnieken spuitgieten of rotatiegieten. En ten derde vroegen wij ons af of rTapes kunnen worden gebruikt in serieproductie van onderdelen die op hun beurt óók uit recyclaten zijn gemaakt.’

De onderzoekers bekeken een variatie aan recyclaten en onderzochten of die geschikt waren om vezelversterkte tapes te maken en zo ja, wat er vervolgens met die tapes mogelijk was. ‘Tape van glasvezelversterkt PP is er natuurlijk allang en er is ook al heel veel onderzoek gedaan naar wat daarmee mogelijk is. Maar binnen het Fibrerec-onderzoek keken we juist naar andere gerecyclede polymeren en we hebben in kaart gebracht wanneer je deze materialen in dit soort toepassingen wel en niet kunt gebruiken.’

Zelf tapes maken

Het proces verliep in vier stappen, aldus de projectleider. ‘Je wilt weten hoe goed een materiaal is in verhouding tot andere recyclaten en materialen. We zijn daartoe zelf tapes gaan maken en we hebben gekeken wat ermee kan. We onderzochten ook vier verschillende soorten verstijvingen, de inserts, die we op verschillende manieren hebben gemaakt: via wikkelen, via dual 3D-printen, via printen op de robot en via weefsels. De vraag was steeds hoe je zo’n insert vervolgens het beste kunt verwerken.’

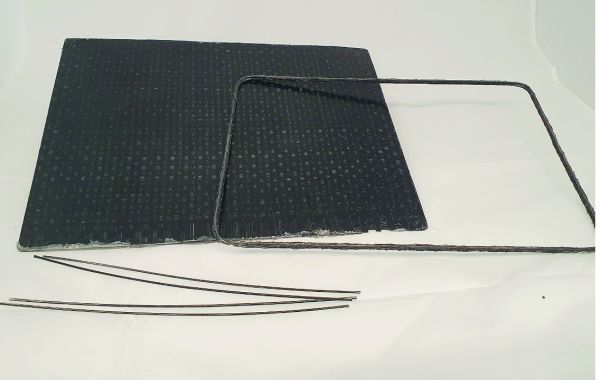

De laatste stap van het onderzoek betrof de demonstrator cases, dit zijn demonstraties van wat mogelijk zou kunnen zijn. De onderzoekers van TPAC besloten een volledig uit recyclaat gemaakt vezelversterkt complex gevormd ‘bakje’ te maken, een vorm die bijvoorbeeld een onderdeel van een portier of een stoel van een auto zou kunnen zijn. ‘In plaats van nieuw materiaal te gebruiken, probeerden wij zowel het bakje als de inserts uitsluitend uit recyclaat te produceren. In dit geval ging het over een weefsel, over een geprinte insert en over een insert die we maakten via pultrusie. Die drie delen gingen aansluitend tezamen in een matrijs op de spuitgietmachine om het geheel te overspuiten met óók weer recyclaat. Het resultaat is een vrijwel honderd procent gerecycled product.’

Wereldwijd unieke demonstrator

Wereldwijd unieke demonstrator

TPAC-directeur Ferrie van Hattum is enthousiast over het resultaat. ‘Uit de kunststofbranche verwacht ik absoluut reacties op de resultaten, er zijn zeker partners die met ons verdere stappen zullen willen nemen. Ik wil benadrukken dat we met onze demonstrator te maken hebben met een wereldwijd uniek product, met een semi-structureel c.q. structureel onderdeel dat volledig uit kunststofrecyclaat op een industriële wijze is geproduceerd. Ik heb dit wereldwijd niet eerder gezien en we hebben hiermee iets in handen waar we echt op kunnen voortbouwen. Ik denk hierbij aan het verbeteren van het gebruik van recyclaten in meer added value-toepassingen en aan het verlagen van de milieubelasting van al bestaande onderdelen. Ik hoop en verwacht dat dit eruit zal komen.’

Project Fibrerec kwam tot stand via een RAAK-MKB subsidie, gefinancierd door Regieorgaan SIA, onderdeel van de Nederlandse Organisatie voor Wetenschappelijk Onderzoek (NWO).

Project Fibrerec

Thermoplastische kunststoffen zijn relatief goedkope, lichtgewicht en duurzame materialen die gemakkelijk in verschillende producten kunnen worden gebruikt. De grootste hoeveelheid polypropyleen en polyethyleen wordt aangetroffen in niet-structurele toepassingen zoals verpakkingen en elektronica. Een groot voordeel van thermoplasten is hun recyclebaarheid en herverwerkbaarheid. Er is veel materiaal voor recycling beschikbaar want het gaat om honderdduizenden tonnen per jaar en heel veel materiaal wordt nog steeds verbrand of gestort. Recyclaten hebben over het algemeen slechtere eigenschappen dan nieuwe (virgin) materialen en bijgevolg ook vaak een lagere marktwaarde. Daarom worden veel toepassingen nog steeds gemaakt van nieuwe materialen.Maar, de industriële belangstelling voor composieten van vezelversterkt thermoplastisch materiaal neemt voortdurend toe – en dan met name in de luchtvaart en in de automobielsector. In een composietmateriaal bieden de vezels de stijfheid en de sterkte, terwijl het polymeer zorgt voor vorm, belastingoverdracht, chemische bestendigheid en uiterlijk. Door thermoplastische producten alleen daar waar het echt nodig is met een insert te verstevigen, kan op andere plekken de materiaaldikte worden verkleind. Hierdoor is uiteindelijk minder materiaal nodig en wordt energie bespaard door kortere verwarmings- / afkoeltijden.Eerdere projecten toonden al aan dat composiettapes kunnen worden geproduceerd uit PP-recyclaten en dat door vervuiling verzwakte gerecyclede polymere onderdelen kunnen worden gecompenseerd door het gebruik van zogenoemde tape-inserts, dit zijn uit tape gefabriceerde inzetstukken.