Door de toegenomen bewerkingssnelheden en de gewijzigde machineconcepten, komen klappen bij een aanvaring harder aan. ‘Als het mis gaat, dan gaat het ook goed mis.’ Uit een fictief voorbeeld van een crash blijkt dat controle van de machinespecificaties bij de aankoop van een nieuwe of tweedehands machine dan heel nuttig te zijn.

De schade die door botsing of overbelasting aan verspaningsmachines kan ontstaan, is vaak niet direct zichtbaar/merkbaar. De verspaner wordt pas na verloop van tijd geconfronteerd met ontoelaatbare maatafwijkingen in de producten. De gebruiker gaat twijfelen aan de nauwkeurigheid van de machine of aan de vakbekwaamheid van de operator. Als dat niet tijdig wordt onderkend, dan kan dat tot kostbaar productieverlies leiden. Veel tijd en geld gaat dan verloren door afgekeurde producten, extra controle en correcties.

Crash uit de praktijk

De firma Jansen (fictieve naam) heeft een zes jaar oude vijfassige freesmachine gekocht van een bekend merk met een werkbereik ter grote van een bierkrat. Om te voorkomen dat men achteraf wordt geconfronteerd met verborgen gebreken en achterstallig onderhoud, heeft Jansen zzp-monteur Klaas in de arm genomen. Hij is bekend met dit type en controleert de machine. Uit de meetresultaten bleek dat de machine geometrisch op alle punten nog aan de afnametoleranties voldoet die zijn gehanteerd bij de oplevering. En dat is voor een gebruikte machine van zes jaar oud uitzonderlijk. Dus een goede investering die Jansen niet wilde laten schieten. De machine is vervolgens door monteur Klaas geïnstalleerd, waterpas gesteld en uitgelijnd.

Jansen had al een machine van dit merk in huis en was vertrouwd met de besturing. Desondanks heeft er na een halfjaar door een bedieningsfout een crash plaatsgevonden. Met als gevolg dat de freesspil slingerde en naar later bleek ook de draaitafel van de machine en dus de gehele machinegeometrie was ontzet. De beschadigde opnameconus van de freesspil is vervolgens op de machine nageslepen en de freesspil werd van nieuwe spanveren voorzien die zorgen voor de klemming van de freeshouder. Dit bleek geen gelukkige actie, want binnen een maand liep de lagering van de freesspil stuk.

Verzekering

Hier werd een klassieke fout gemaakt: door het naslijpen van de conus kan de slingering van het gereedschap wel worden verholpen, maar het blijft een kromme freesspil die tijdens het draaien blijft ‘wrikken’ in haar lagering. Het slijpen van een opnameconus heeft alleen zin als deze is uitgesleten. Als de freesspil is vervormd, dan wel verbogen door een aanvaring, zal ook de lagering onder spanning komen te staan waardoor deze onherroepelijk stuk draait. Ook al wordt de lagering vervangen, dan zal deze een kort leven beschoren zijn. De enige remedie is de freesspil te vervangen door een nieuwe of een deskundig gereviseerd exemplaar.

Jansen heeft de schade gemeld bij zijn verzekeraar, waar hij een machinebreuk-verzekering heeft lopen. Deze stelde voor een ruilspil te laten plaatsen, omdat het om een tweedehands gekochte machine ging. Ook deze ruilspil gaf na een maand de geest. Uiteindelijk is er door de leverancier van de machine een nieuwe freesspil geplaatst. Na deze laatste stap leek alles goed te zijn, totdat de heer Jansen erachter kwam dat de hoekinstelnauwkeurigheid van de draaitafel niet goed functioneerde omdat er maatafwijkingen aan gefreesde producten werden geconstateerd. De machine kon alleen nog worden ingezet voor drie-assige bewerkingen aan producten met een lage nauwkeurigheid.

Schadeinventarisatie

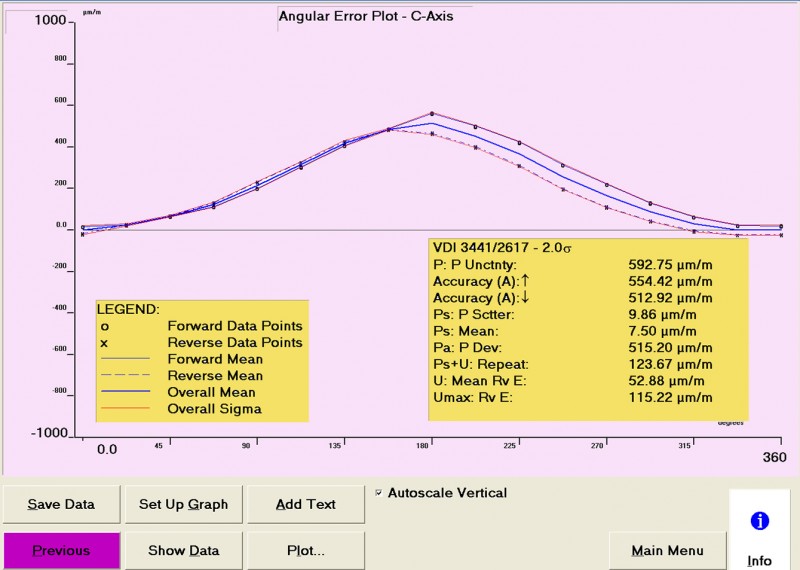

Dit was voor Jansen aanleiding om een onafhankelijke schade-inventarisatie te laten uitvoeren, want hij vermoedde dat de inpact van de crash op de machine veel groter was dan in eerste instantie door Jansen en ook de verzekering werd gedacht. Deze club bleek inmiddels de hand stevig op de knip te houden. Verzekeraars krijgen nog al eens vage claims ingediend… Uit de schade-inventarisatie bleek dat de machinegeometrie op meerdere punten forse afwijkingen vertoonde. Frezen met een voorspelbare nauwkeurigheid was niet meer mogelijk. De geleidingen van de freesspilslede waren beschadigd, zij vertoonden een knik. De draaitafel slingerde 0,24 mm en vertoonde een buitengewoon grote hoekinstelafwijking van 0,6 mm per m (zie grafiek).

Lasermeting

Samengevat: de reparatie beperkte zich niet alleen tot het vervangen van de freesspil. Ook de geleidingen van de Z-as waren beschadigd en de aandrijving van de draaitafel moest worden gerepareerd, waarbij kostbare onderdelen moesten worden vervangen. De machine moest geometrisch weer opnieuw worden uitgelijnd en gekalibreerd middels een lasermeting. Dankzij de controle die Jansen had laten uitvoeren bij de aankoop van de machine en de resultaten van de schade-inventarisatie, kon hij aantonen wat de crash in werkelijkheid had aangericht. Hiermee was elke discussie over mogelijk aanwezige afwijkingen (het gaat hier wel om een tweedehands machine) van de baan. Jansen is opnieuw met de verzekeraar gaan praten over een schadepost die zich in eerste instantie leek te beperken tot ongeveer 20.000 euro, maar uiteindelijk uitkwam op een bedrag van ruim 40.000 euro, wat de verzekeraar dan ook uiteindelijk wel heeft uitgekeerd.

We hebben het nu alleen maar over de (verzekerde….) machineschade. De schade door productieverlies laten we gemakshalve even buiten beschouwing. Om over de irritatieschade maar te zwijgen. Door een aankoopkeuring uit te laten voeren voorkom je niet alleen ‘een kat in de zak’, tevens verkrijg je zo een beter onderbouwde onderhandelingspositie naar de verkoper. In dit geval blijken deze gegevens ook belangrijk naar de verzekeraar, omdat de recente nauwkeurigheid van de gekochte machine kon worden aangetoond en vergeleken met de resultaten van de schade-inventarisatie.

Zes oorzaken

De volgende zes punten zijn vaak de oorzaak van machineschade (in volgorde van belangrijkheid):

1. Bedieningsfouten door haast, onoplettendheid of bij nieuwe machines vaak door onvoldoende tijd voor praktijktraining aan de machine (1 op de 3 nieuwe machines crasht binnen zes weken en dit wordt lang niet altijd gemeld aan de chef);

2. Eigen gebrek/verborgen gebrek, vaak het gevolg van achterstallig onderhoud;

3. Slecht werkende spansystemen van gereedschappen en te bewerken producten;

4. Slijtage en de gevolgen van machines die balanceren op de toppen van hun kunnen;

5. Systeemhaperingen, mechanische en elektronische haperingen, besturingselektronica. Hij moet even gereset worden;

6. Overige van buiten komende oorzaken zoals intern transport (ongeveer 10 procent van de gevallen).

Er bestaan diverse bewakingssystemen die overbelasting signaleren en machines snel kunnen uitschakelen, bijvoorbeeld in geval van een botte frees of gereedschapsbreuk. Eén ervan is het Brankamp-systeem dat veel word toegepast. Maar als er sprake is van een echte aanvaring, dan kan de schade niet worden voorkomen maar hooguit beperkt. Daarnaast kan gebruik worden gemaakt van slimme simulatiepakketten die controleren of de voedingen waar het gereedschap het product bewerkt wel kloppen en of er zich geen obstakels bevinden tussen werkstuk en gereedschap.

Onvoorziene omstandigheden

De machinebreukverzekering dekt materiële schades aan machines die ontstaan zijn door plotselinge en onvoorzienbare omstandigheden. De oorzaak van de schade kan een gebrek aan de machine zijn, zoals een constructie of materiaalfout. De oorzaak kan ook van buitenaf komen: een bedieningsfout is bijvoorbeeld ook gedekt. Normale slijtage is niet iets dat plotseling optreedt en wordt dus niet vergoed. Gevolgschade van slijtage wordt vaak weer wel vergoed. Naast een verzekering voor de materiële schade is het vaak ook mogelijk om een bedrijfsschadeverzekering af te sluiten die de gevolgen van de stilstand voor het bedrijf dekt.