Door mee te denken over het design en maatwerk te leveren, haalt DM Wheel Systems klanten binnen die de productie om meerdere redenen willen reshoren vanuit Azië. Dankzij de robotisering van de CNC-machines houdt de Nederlandse fabrikant de kostprijs in de hand en groeit het bedrijf snel in een krappe arbeidsmarkt.

Toen DM Wheel Systems in 2007 ontstond uit een fusie, waren er in Nederland nog twee fabrikanten van zwenk- en bokwielen over. Beide met een verouderd productieapparaat. ‘De andere productiebedrijven waren toen al in polonaise naar Azië gegaan’, zegt Frank van Schaaijk (CEO), samen met zijn broer Christian (CTO) de derde generatie in het familiebedrijf. Ze zijn zelf ook in China gaan kijken voor productiecapaciteit. Er waren problemen met hoeveelheden en omloopsnelheid van de producten. Dan zouden de dozen met producten voor DM Wheel Systems naast die van de concurrent staan. Hoe moet je je dan onderscheiden?

Hoogwaardige toepassingen

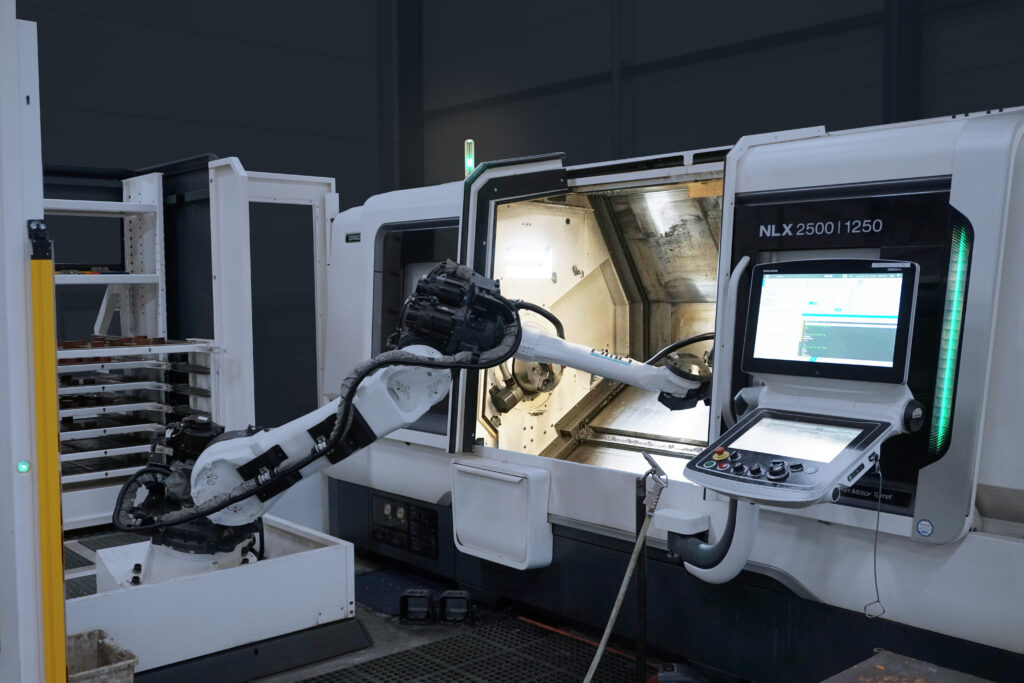

De beide broers hebben sindsdien de productie in Nederland gemoderniseerd. Met nauwkeurige CNC-draaimachines en bewerkingscentra, meestal met stafaanvoer en tegenwoordig ook robots. ‘Als je hier geautomatiseerd produceert, is het kostprijsverschil met China niet groot. Je hebt dan ook niet de megagrote aantallen nodig, maar je zit wel dicht bij de klant’, zegt Frank van Schaaijk. Klanten waarderen dit steeds meer, zeker nu lange aanvoerketens regelmatig verstoord raken. ‘Klanten zoeken leverbetrouwbaarheid.’ Bovendien durft hij een constante en hoge kwaliteit te garanderen. Dit is belangrijk omdat het Nederlandse bedrijf zich richt op de hoogwaardige wielsystemen voor uiteenlopende toepassingen, van draaideuren tot en met complexe bagageafhandelingssystemen.

DM Wheel Systems levert complete modules, voor de helft maatwerk, voor de andere helft standaardsystemen die tot een draaglast van 20 ton gaan. De systemen worden zo goed als volledig in eigen huis geproduceerd. ‘Dan zijn de kwaliteit en alle toleranties van het totale product onze verantwoordelijkheid. Het systeem gaat pas weg als alles past. Wij nemen zo voor onze klant een deel van de supply chain over. Bovendien ga je kostprijs technisch anders denken als je alles onder één dak maakt’, zegt Frank van Schaaijk. Met deze formule is het Boxtelse familiebedrijf zo succesvol dat er klanten zijn die inmiddels de wielsystemen in Boxtel laten produceren voor toepassingen in Azië.

Robotisering met BMO

De voorwaarde voor én kwaliteit én een goede prijs is een stabiel én geautomatiseerd productieproces in het verspanen van de losse componenten. Toleranties lopen op tot 0.005 mm. Drie jaar geleden heeft DM Wheel Systems mede hierom de eerste robotcel in huis gehaald. Een BMO Platinum 50 met zeven productlades. Deze robotcel staat gekoppeld aan een DMG Mori NLX 2500 CNC-draaimachine. Verleden jaar is er een tweede cel van dit type geplaatst bij een DMG Mori CTX 450 draaifreesmachine, de eerste in Nederland. De combinatie van de BMO Platinum robotcellen, met elk zeven lades voor het ruwe materiaal en de afgewerkte stukken, met de precisie CNC-machines van DMG Mori leveren de Boxtelse fabrikant een stabiel en manarm productieproces op.

Begin 2023 zet DM Wheels Systems de volgende stap: dan komt de derde robot van BMO Automation voor het beladen van een CNC-draaibank en wordt het eerste vijfassig bewerkingscentrum in gebruik genomen, met dan inmiddels de vierde Platinumcel van BMO. Deze robot plaatst zowel materiaal en producten als pallets met opspanmiddelen op de CNC-machine. ‘Daarmee gaan we niet alleen de vijfasser beladen maar ook een DMU drie-assig bewerkingscentrum.’