De oudste sector in de metaalbewerking staat misschien wel voor de grootste verandering ooit. De gietindustrie gaat digitaliseren, zoveel werd wel duidelijk op de Gifa in Düsseldorf. Veel gieterijen moeten bovendien op zoek naar nieuwe afzetmarkten, want e-mobility gaat er in deze sector inhakken.

Dat de GIFA (een van de vier beurzen onder de vlag van Bright World of Metals) slechts eens in de vier jaar plaatsvindt, zorgt ervoor dat trends en innovaties wel duidelijk zichtbaar worden voor de bezoekers. Wat sinds de vorige Gifa in 2015 niet is veranderd volgens Jonathan Abbis, CEO van het Zwitserse Bühler, is de prijsdruk op gietdelen. ‘Die was op de vorige Gifa al merkbaar en is er nog steeds.’

De prijsdruk wordt misschien nog wel groter, naarmate autofabrikanten de verbrandingsmotor gaan vervangen voor elektrische aandrijflijnen. Jonathan Abbis noemt de overgang naar e-mobility een uitdaging voor de gietindustrie. ‘We verliezen veertig tot vijftig procent van de onderdelen die we nu voor de verbrandingsmotor maken.’ Dit gaat effecten hebben op de sector (zie ook het artikel over het Amerikaanse Sintavia dat met 3D-metaalprinten wil concurreren met de grote gieterijen). Maar er zijn alternatieve afzetmarkten die deels dit verlies compenseren, bijvoorbeeld de carrosseriebouw van de auto-industrie en de zendmasten voor 5G. ‘Het zullen wel andere stukken zijn dan we nu gieten.’

Voor grote, zware gietstukken als deze is er vooralsnog geen alternatieve productietechniek. De Heger Gruppe toonde dit onderdeel voor een windturbine, de machinedrager waarin de elektromotoren worden geplaatst. (Foto: Franc coenen)

24/7 gietstukken produceren

Dit heeft Bühler aangezet tot de ontwikkeling van een nieuw concept: Fusion. Een digitale gietcel, zo typeert Abbis het gietconcept waarvan de eerste onderdelen op de beurs in Düsseldorf werden getoond. Het grootste verschil met de huidige gietinstallaties is dat Bühler er een proces van wil maken dat 24/7 doorloopt. ‘Normaal stopt de machine elke 40 tot 45 minuten. Met deze digitale cel willen we naar 24/7 uptime, veertig procent minder cyclustijd en geen scrap.’

Het Fusion concept is gebouwd volgens de laatste visies op Industrie 4.0, dus inclusief een smart CMS-systeem waarmee het volledige proces gevolgd kan worden en dat continu data uit de cel haalt om te analyseren. Bühler heeft al zeven componenten waarvan algoritmes voorspellen wanneer ze vervangen moeten worden. Via dit platform communiceren alle systemen die aan de gietcel worden gekoppeld met elkaar. Daarnaast is de cel flexibel, bedoeld voor de kleinere series.

Deze nieuwe productielijn van Loramendi, samen met Voxeljet en ASK Chemicals ontwikkeld, 3D-print continu gietkernen en vormen. De volautomatische lijn, van zandbereiding tot en met het verwijderen van overtollig zand en uitharden, produceert zo’n 50.000 kernen per jaar. (Foto: Franc Coenen)

Seriematig printen van kernen

Het 3D-printen van kernen voor het zandgieten bestaat al lang, maar een echte doorbraak is er eigenlijk nooit gekomen. Het Italiaanse Loramendi denkt samen met enkele partners zo’n doorbraak te kunnen forceren voor seriewerk. Op de beurs in Düsseldorf toonden Loramendi, Voxeljet en ASK Chemicals een volledig automatische productielijn voor kernen voor de gietindustrie, de ICP (Integrated Core Production).

Het hart van deze lijn is de nieuwe Voxeljet VX1300 X zandprinter, die vijf tot tien keer sneller werkt dan de huidige types. Door alle vervolgstappen te integreren in de lijn, produceert deze automatisch elke vijf minuten een gietvorm, afhankelijk van de grootte. Dat is nog ver weg van de cyclustijd van een kernschietmachine, maar volgens van Loramendi wel een aantrekkelijke optie voor series vanaf 50.000 stuks per jaar. ‘Voor series tussen de 10 en 50.000 stuks komen we met een mid volume variant. Het verschil is dat we in die lijn geen AGV’s inzetten om de boxen te transporteren naar de verschillende stations’, zegt Francesc Roure Pastor, ICP Team Leader bij Loramendi. Het is voor het eerst dat 3D-printen van zandkernen zo ver geautomatiseerd is.

Oost-Europa en Azië

Wie over de beurs in Düsseldorf liep, ontging het niet dat de gietindustrie zich de afgelopen decennia verplaatst heeft naar Oost-Europa, Rusland en Azië. Uit die landen komen de bezoekers aan de beurs. 66 procent van de in totaal 72.500 bezoekers kwam van buiten Duitsland (62% in 2015). Het aantal exposanten van buiten Duitsland lag nog hoger met 70 procent. Volgens Heinz Nelissen, president van Gifa en Newcast, is Europese giettechnologie erg gewild in Azië. ‘Bovenal waren onderwerpen zoals digitalisering, automatisering, grondstoffen efficiency en additive manufacturing de gespreksthema’s’, aldus de Vesuvius topman.

Dat laatste, additive manufacturing, zou ook wel eens tot een opleving van de Europese gietactiviteiten kunnen leiden, denken sommige exposanten. Met name de technologie van verloren-was-gieten, zegt Jos Deelen, technical sales engineer bij de Nederlandse filamentproducent Colorfabb. Het bedrijf pakte dit jaar op de Gifa uit met een behoorlijke stand om het 3D-printen van modellen met de laagdrempelige FDM-printtechnologie te demonstreren. Met de Amerikaanse Stacker 3D-printer, waarmee Colorfabb samenwerkt, worden de modellen voor het verloren-was-gieten geprint uit banstandaard PLA-filament. De andere stappen blijven zoals die al langer zijn. ‘Voor kleine series, prototypes in metaal en ook reserve-onderdelen biedt dit het voordeel dat je geen fysieke modellen meer hoeft op te slaan.’ Colorfabb merkt echter dat verloren-was-gieten grotendeels uit Nederland is verdwenen. ‘We zoeken gieterijen die mee willen experimenteren.’

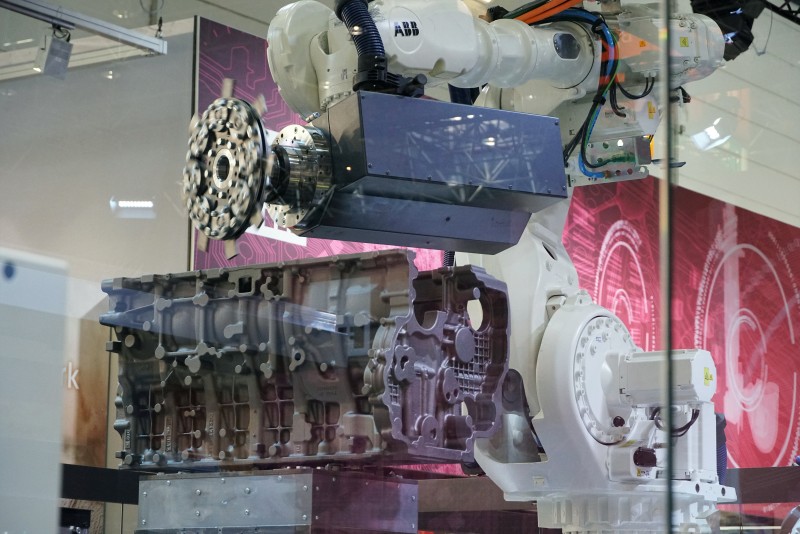

Het Fraunhofer IZP heeft op basis van de ABB Yumi cobot een systeem ontwikkeld voor het automatisch controleren van de kwaliteit van gietdelen met behulp van ET-technologie. (Foto: FCP)

Meerdere oplossingen

Er zijn veel wegen die naar Rome leiden. Ook in de gietindustrie. Het Duitse Wilhelms, een gieterij uit de buurt van Berlijn, werkt samen met Metrom, een fabrikant van hexapodmachines waarin je bewerkingen zoals frezen kunt integreren. Wilhelms gebruikt de machine voor het frezen van de mallen voor het zandprinten. Ook dit is een voorbeeld van hoe bedrijven op zoek zijn naar oplossingen om de factor arbeid in de vormenproductie te reduceren.

Zie ook ‘Sintavia gaat concurrentie aan met grote gieterijen’