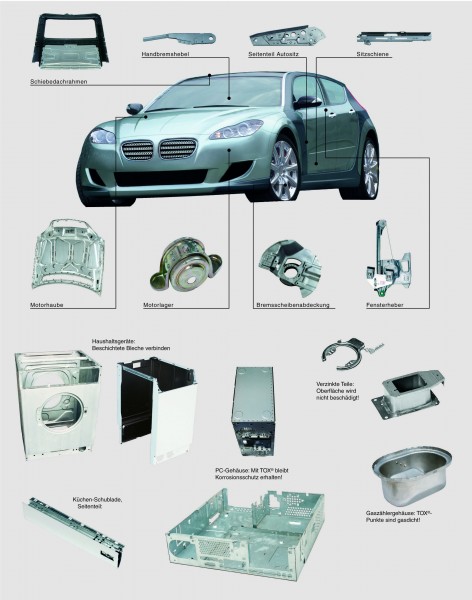

In de automotive worden steeds exotischer materialen gebruikt. Voorbeelden zijn combinaties van staal met hogesterkte staal, aluminium of de meest uiteenlopende hybride materialen. Dit stelt hoge eisen aan geschikte verbindingstechnieken.

Thermisch verbinden is dan niet altijd de oplossing. Steeds vaker worden er mechanische koude verbindingstechnieken toegepast.

Reeds bij de ontwikkeling en constructie van nieuwe producten, moet niet alleen met functionele en designeisen rekening worden gehouden, maar ook met materiaal-, verwerkings- en verbindingstechnische aspecten die voor de productie relevant zijn. Zo zijn bepaalde materiaalcombinaties geheel niet, of niet zonder extra kosten thermisch te verbinden. In de praktijk worden daarom steeds meer mechanische koude verbindingstechnieken toegepast.

Efficiënt daarbij is volgens TOX Pressotechnik de zelf ontwikkelde TOX-ronde punt-clinchtechniek en zijn varianten. Bij deze techniek is het mogelijk ferro- en non-ferro materialen te verbinden door het materiaal met een stempel in een gesloten matrijs te persen en koud te vervormen tot er een drukknoopvormige verbinding ontstaat.

Afbeelding 1 – TOX-Ronde punt clinchverbinding

Afbeelding 1 – TOX-Ronde punt clinchverbinding

Matariaal vormt verbinding

Bij deze verbindingstechnologie worden géén verbindingselementen gebruikt, maar vormt het materiaal zelf de verbinding (zie afbeelding 1). Materialen van gelijke of verschillende dikte, materiaalsoort, of hardheid kunnen op deze wijze efficiënt met elkaar worden verbonden. Materialen met een deklaag zoals bijvoorbeeld zink, Magnelis of lak kunnen ook probleemloos worden verbonden, zonder dat de weerstand tegen corrosie aangetast wordt. Afhankelijk van de gekozen puntdiameter, kunnen zeer dunne materialen met een plaatdikte van 0,1 mm tot een totale plaatdikte van ca. 15 mm verbonden worden.

In vergelijking met puntlassen ligt, afhankelijk van de toepassing, de kostprijs van de clinchverbinding 30 tot 60 procent per verbindingspunt lager.

Afbeelding 2 – TOX-Clinchniet verbinding

Afbeelding 2 – TOX-Clinchniet verbinding

Composietmaterialen

TOX Pressotechnik biedt systeemoplossingen voor het mechanisch verbinden van producten uit metaalplaat, maar ook voor vezelversterkte- en composietmaterialen. TOX biedt hiervoor de TOX-Clinchniet, de massieve stansniet (VSN) en de holle stansniet (HSN). Het wezenlijke verschil tussen de clinchtechnologie en deze laatste verbindingstechnologieën is dat bij deze laatste verbindingselementen, nieten of rivets benodigd zijn, die continue, storingsvrij aangevoerd dienen te worden om de proceszekerheid te kunnen garanderen.

Clinchniet-verbindingen zij ideaal bij dun plaatmateriaal, bijvoorbeeld 0,7 op 0,7 mm staal, waarbij de verbinding dicht moet zijn, of wanneer het gebruikte materiaal onvermengd moet zijn voor latere recycling, zoals bijvoorbeeld bij aluminium plaatdelen (afbeelding 2). VSN-verbindingen worden toegepast wanneer hoge sterkte materialen zich aan de niet zijde bevinden, bijvoorbeeld MnB5 0,8 mm of plaatmateriaal met een treksterkte tot 1.700 MPa en deze verbonden moeten worden aan andere materialen, zoals 2,0 mm AlMg3. Of voor het verbinden van meer dan drie plaatlagen (zie afbeelding 3).

Afbeelding 3 – VSN massieve stansniet

Afbeelding 3 – VSN massieve stansniet

HSN-nieten

HSN-nieten worden vooral toegepast indien er een hoge trekkracht en / of afschuifkracht opgevangen dienen te worden. Met de HSN-niet kunnen tot 2.500 N trekkracht en tot 4.300 N afschuifkracht worden gerealiseerd. De HSN-niet is daarom één van de meest toegepaste niettechnologieën (afbeelding 4).

Ondanks het veelvuldig gebruik van de ronde punt clinchverbinding, de clinchniet, VSN-niet en HSN-niet in de automobielindustrie, bieden deze technieken nog een groot ontwikkelingspotentiaal, vooral bij de toepassing van moderne materialen, zoals bijvoorbeeld bij het verbinden van gietdelen uit moderne aluminiumlegeringen met onderdelen uit hogesterktestaal of roestvaststaal.

Afbeelding 4 – HSN half holle stansniet

Afbeelding 4 – HSN half holle stansniet

TWIP en TRIP-staal

Een ander voorbeeld is het verbinden van hoge sterkte TWIP-en TRIP-staalsoorten met treksterktes tot 1.000 MPa en een rekgrens van 50 procent. De TOX-technologieën behoren naar eigen zeggen tot de belangrijkste oplossingen voor verbindingen in de automobielindustrie. Deze verbindingstechnologieën worden echter ook veelvuldig in andere plaatverwerkende industrieën toegepast. Wasmachine- en computerbehuizingen, legborden, bouwbeslag, luchtkanalen en elektronicacomponenten zijn enkele voorbeelden.