Maximale veiligheid en flexibiliteit bij het vormen in termen van geavanceerde halsgeometrieën en wanddiktegradiënten voor zeer hoge bedrijfsdrukken zijn de belangrijkste kwesties als het gaat om de productie van aluminium waterstoftanks. Leifeld Metal Spinning GmbH brengt een innovatieve vormmachine op de markt die aan deze eisen voldoet.

Fabrikanten van waterstofvoertuigen stellen duidelijke eisen aan waterstoftanks: absolute veiligheid, maximaal vulvolume en maximale flexibiliteit in het ontwerp van de tankvorm. ‘Aan alle drie de eisen wordt voldaan door waterstoftanks die worden vervaardigd met onze necking-in machine AFC’, aldus Leifeld Metal Spinning in een persbericht.

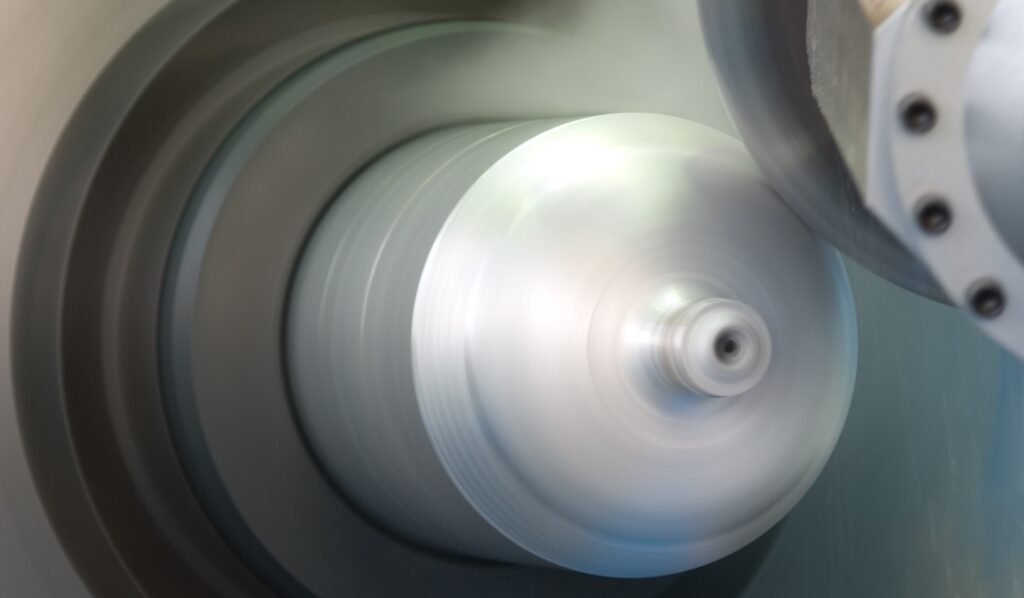

AFC staat voor Aluminium Forming Center. De machine vormt de uiteinden van de aluminium cilinders voor waterstofopslag met behulp van een speciaal necking-in proces. Omdat waterstoftanks in hun toepassing onder hoge werkdrukken staan, wordt het volledige halsgebied geoptimaliseerd in zijn wanddikteprofiel tijdens het vormproces voor duurzaamheid op lange termijn. Naast de standaard necking-in machine biedt de Duitse machinefabrikant ook een machinetype dat de necking-in en flowvormingstechnologie combineert om zowel het volledige drukvatlichaam als de halzen te vormen.

Klanten kunnen kiezen uit twee opties voor het voorverwarmen van het materiaal: een gasbrander of een inductiesysteem. Nadat de pijpeinden zijn verwarmd, wordt het materiaal in de hals geplaatst. Het proces wordt voltooid door gecontroleerd laden en lossen en geautomatiseerde programmering.

Veiligheid door intact oppervlak

Waterstoftanks werken onder immense druk. Krassen of andere defecten op het oppervlak zouden catastrofaal zijn. Om schade aan het materiaal te voorkomen, heeft het R&D-team onder leiding van technisch directeur Benedikt Nillies verschillende oplossingen bedacht. Bijvoorbeeld het verwarmen van buisuiteinden in de machine: ‘Normaal worden de buisuiteinden verwarmd door een gasoven of een inductiesysteem buiten de machine,’ zegt Nillies. Tijdens het laden koelt het onderdeel echter af. ‘Dat willen we voorkomen. Met de AFC machine worden de buisuiteinden verwarmd door een geïntegreerd verwarmingsapparaat met een gasbrander of elektrische inductie om de temperatuur gelijkmatig te verwerken. We kunnen de temperaturen nauwkeurig instellen op het gewenste niveau. Dit voorkomt grove korrelvorming en behoudt de sterkte van het materiaal.’ Geldige vervormingstests voor aluminium tanks bevestigen het succes van deze innovatie.

Om het oppervlak intact te houden, biedt Leifeld verschillende omvormwalsen – van eenvoudige necking-in walsen tot actief aangedreven omvormwalsen. De rollen, ontwikkeld en geproduceerd door Leifeld, roteren bij contact met het onderdeel, waardoor oppervlaktedefecten worden voorkomen door materiaalophoping op de rol te vermijden. ‘Het ondersteuningsapparaat werd speciaal ontworpen zodat het de vormkrachten kan absorberen, zelfs bij zeer dunne wanddiktes. De cilinder wordt stabiel in een precieze positie gehouden, waardoor strakke toleranties en oppervlaktenauwkeurigheid verzekerd zijn, zelfs bij hoge vormkrachten en vormsnelheden. Het ondersteuningssysteem kan worden gebruikt voor onderdelen tot zes meter lang.’

Getrapte tanks

Dankzij de flow-forming en necking-in technologie kunnen zelfs getrapte afmetingen worden gerealiseerd. “Sommige van de huidige waterstoftanks moeten worden geïntegreerd in bestaande voertuigarchitecturen met beperkte installatieruimte. Een tank zou bijvoorbeeld zo getrapt kunnen worden dat hij zo weinig mogelijk ruimte inneemt en een maximaal vulvolume heeft.