Een nieuwe Noorse giettechnologie maakt het mogelijk om een volledige processtap, het extruderen van aluminium, uit productielijnen voor auto-onderdelen te verwijderen. Het maakt de auto’s goedkoper, milieuvriendelijker en sneller te produceren.

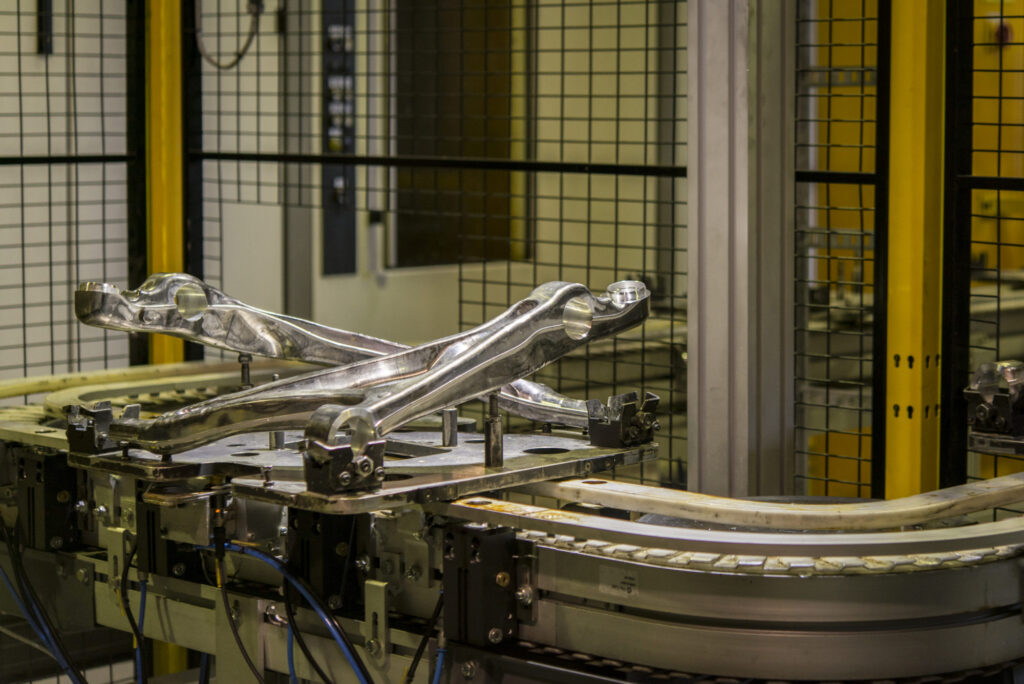

Aluminium speelt een sleutelrol bij het verminderen van het gewicht van een auto en helpt dus ook om het brandstofverbruik te verminderen. Een moderne auto bevat grote hoeveelheden aluminium en het gebruik van het metaal neemt toe. Het is dus belangrijk om het materiaal zo optimaal mogelijk te benutten, en een nieuwe giettechnologie heeft de potentie om dat te doen. Het proces heet Low-Pressure Casting (LPC) en maakt het mogelijk om aluminium bouten met hoogwaardige oppervlakte-eigenschappen te gieten. Hierdoor kan het metaal direct worden gebruikt bij de vervaardiging van onderdelen zoals ophangingscomponenten in auto’s.

Goedkoper

Gieten maakt de productie van aluminium auto-onderdelen goedkoper, milieuvriendelijker en efficiënter. Het voorkomt ook de verspilling van grote hoeveelheden grondstoffen. De giettechnologie is ontwikkeld door de aluminiumproducent Hydro en wordt uitgevoerd onder vacuümomstandigheden. Om het potentieel van de technologie te onderzoeken en te demonstreren, heeft Hydro Sintef en Raufoss Technology uitgenodigd om hun krachten te bundelen als onderdeel van een project genaamd HyForge. Tot nu toe zijn de resultaten veelbelovend.

Momenteel bestaat een productielijn voor auto-onderdelen uit verschillende fasen, waaronder gieten, warmtebehandeling, extrusie en het daaropvolgende smeed-/vormproces dat ervoor zorgt dat het eindproduct de beoogde vorm krijgt. ‘Ons proces haalt effectief het extrusiestadium weg’, zegt Sintef-onderzoeker Siri Marthe Arbo.

Tandpasta

Momenteel is het in de industrie gebruikelijk om geëxtrudeerde bouten te gebruiken bij de productie van ophangingscomponenten. Dit is een kostbaar, tijdrovend en energieverslindend proces dat ook grote hoeveelheden ‘afval’ genereert. ‘Bij het extrusieproces wordt het metaal door een spuitmond geperst’, zegt Arbo. ‘Het doel is om een uniform materiaal te produceren dat vrij is van verontreinigingen en oppervlaktedefecten. Maar het werkt hetzelfde als een tube tandpasta, dus er blijft altijd wat restafval over.’

Het onderzoeksteam heeft de nieuwe giettechnologie van Hydro gebruikt om aan te tonen dat het mogelijk is om bouten die worden gebruikt in ophangingscomponenten te gieten en zo de extrusiefase uit het productieproces te elimineren. ‘De nieuwe giettechnologie resulteert in minder defecten en geeft de grondstof een hoogwaardige oppervlakteafwerking. Dit is een doorbraak in de fabricage van aluminium auto-onderdelen, omdat het proces zowel sneller als goedkoper is zonder de extrusiefase.’

Strenge kwaliteitseisen

Het onderzoeksteam heeft gewerkt om inzicht te krijgen in hoe het gegoten materiaal zich gedraagt en welke eigenschappen het krijgt tijdens het smeden. Het heeft vergelijkingen gemaakt om optimale legeringssamenstellingen te identificeren en te onderzoeken welke veranderingen er in het productieproces moeten worden aangebracht.

‘Onze focus lag op het implementeren van een productieproces dat ervoor zorgt dat het ophangsysteem de benodigde eigenschappen heeft’, zegt Arbo. ‘Dit is een veiligheidskritische component, dus er zijn strenge eisen als het gaat om de kwaliteit en eigenschappen van het product.

‘We hebben gekeken naar warmtebehandeling en alle verschillende stadia in het proces dat het materiaal moet ondergaan, zodat we kunnen aantonen dat het gegoten materiaal vrij is van defecten en geschikt is voor het beoogde doel. We hebben ook modellen en simulaties gebruikt om beter te begrijpen wat er tijdens het productieproces met het materiaal gebeurt.’

Naast laboratoriumproeven heeft het team fysieke experimenten uitgevoerd in samenwerking met de industriële partner van het project, Raufoss Technology. Deze omvatten het creëren van de eerste demonstrator van een productielijn voor aluminium ophangingscomponenten met behulp van gegoten bouten.

Proces lijkt op Rheocasting.