Sinds de eerste vijfassige bewerkingscentra ruim tien jaar terug op de markt zijn gekomen, is het aantal geïnstalleerde vijfassige machines sterk gestegen.

Vijfassig frezen maakt het mogelijk om het product in één opspanning aan vijf kanten te bewerken. Bij drie-assig frezen zijn hier vijf opspanningen voor nodig met een toenemende kans op omspanningsfouten. ‘Vijfassige bewerkingscentra zullen daarom en steeds grotere rol gaan spelen in de metaalindustrie’, in de visie van Gerk Kooi, directeur van Bies in het Groningse Marum.

Bies beschikt al tien jaar over vijfassige bewerkingscentra en investeerde onlangs in twee VC630/5AX vijfassige bewerkingscentra van Doosan. ‘Complexe producten zijn sneller en nauwkeuriger te frezen en je hebt er minder vakkennis voor nodig. Immers het overzetten naar een andere machine vraagt om veel meer kennis van de bewerkingsstrategie en opspanning. Bij een vijfassige bewerking wordt de nauwkeurigheid van het product bepaald door de nauwkeurigheid van de machine. Bij een kleine serie is daardoor de foutmarge binnen de reeks ook veel kleiner’, licht Gerk Kooi toe. ‘De drie-assige bewerkingscentra zetten we daarnaast steeds meer in voor nulseries en prototypes. Maar ook daar zetten we vaak een vierde as in, zodat we minder hoeven om te spannen.’

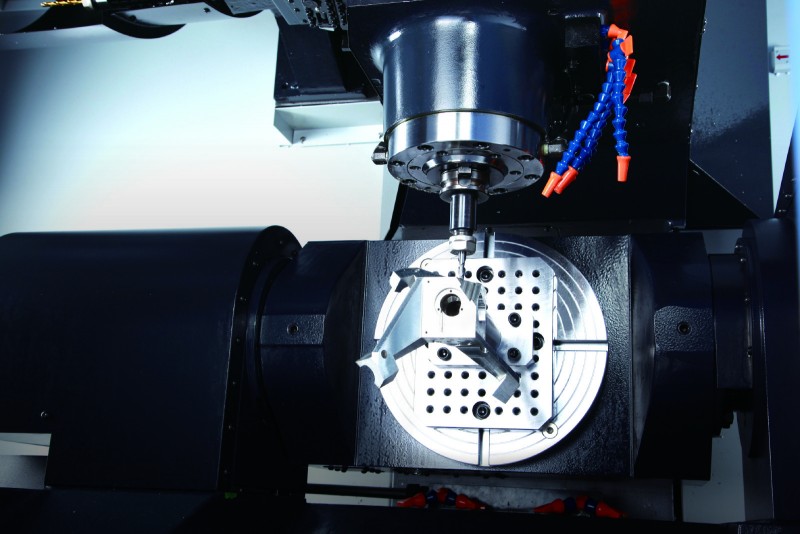

Roterende tafel

Gerk Kooi beschikte al over Doosan VC630/5AX machines met kantelbare en roterende tafel, Big Plus spindel opname en een spilsnelheid van 12.000 rpm. ‘Deze simultaan werkende vijfassers voldoen geheel aan onze wensen. Bij de interne beoordeling van de Doosan VC630/5AX kon niemand beperkingen op noemen. Met meer dan 15 Doosan machines in huis, was de keuze daarom snel gemaakt.’

Voor de programmering van de bewerkingscentra maakt Bies gebruik van OneCNC en SolidCAM. ‘3D tekeningen van de klant worden aangeleverd. Maar een engineer is geen frezer, daarom worden de tekeningen nog een keer gecontroleerd en omgezet naar een CAM programma. Hierdoor is de foutkans nihil.’

Dormac CNC Solutions die de verkoop en service van de Doosan machines in Nederland verzorgt, levert de machines zowel met een Fanuc 31i-A5 met AI Nano, Siemens 840 of een Heidenhain iTNC 530 besturing. ‘Omdat onze mensen gewend zijn te werken met Heidenhain, is die keuze voor ons een belangrijk criterium geweest om toendertijd met Dormac in zee te gaan’, besluit Gerk Kooi, directeur van Bies.