Verba uit Sint-Oedenrode heeft het in jaren niet zo druk gehad. Het Brabantse bedrijf produceert kunststof voersystemen voor de varkenshouderij en nam enkele weken geleden een nieuwe CNC-freesmachine in gebruik. ‘De nieuwe freesmachine, die dient als vervangingsinvestering maar bovendien de capaciteit verhoogt, komt op het juiste moment’, stelt het bedrijf.

Enkele weken geleden werd een nieuwe Busellato CNC-freesmachine geleverd bij Verba in Sint-Oedenrode. Het Brabantse familiebedrijf produceert voersystemen voor de varkenshouderij, van biggenkappen tot vloerverwarming, drinkbakken en voerbakken voor biggen, vleesvarkens en zeugen. Het bedrijf verwerkt zevenhonderd ton kunststof platen (gerecycled polyetheen) op jaarbasis. De frames worden gemaakt van RVS.

Net als veel bedrijven in de landbouwtechniek heeft Verba haar roots in de veeteelt zelf. Oprichter Bert Verbakel was varkenshouder en ontwikkelde in 1971 een nieuwe varkensvoerbak. Nadat de voordelen zich bewezen hadden, besloot hij zijn eigen creatie te vermarkten. In de jaren daaropvolgend werden meerdere producten aan het gamma toegevoegd.

Steeds meer export

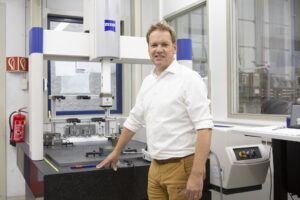

Het bedrijf heeft zich inmiddels ontwikkeld tot een internationale speler en heeft een kleine twintig werknemers op de loonlijst staan. Waar het maakbedrijf zich in de beginjaren vooral concentreerde op de binnenlandse markt, gaat er vandaag de dag veel op export. ‘Tegenwoordig gaat zo’n zestig procent op export. Veel blijft binnen de Europese Unie, maar er gaat ook het nodige naar verre bestemmingen. Zo hebben we recent bijvoorbeeld drie containers geleverd aan Zuid-Korea’, vertelt Jeroen Gloudemans, Verba-directeur en neef van de oprichter.

De ondernemer erkent dat de varkenshouderij in Nederland en in bredere zin Europa onder druk staat door allerlei maatregelen op het gebied van dierenwelzijn, klimaat en milieu. In Nederland zijn bijvoorbeeld veel bedrijven ingegaan op de stoppersregeling van de overheid. ‘Dat betekent enerzijds inderdaad dat de markt verkleint, maar aan de andere kant worden de overblijvers groter en zij besteden meer aandacht aan hun stalinrichtingen en dan komen onze producten in beeld’, verklaart Gloudemans, die vooral stalinrichters als klant heeft.

Drukste periode in jaren

De professionalisering en schaalvergroting in de varkenshouderij en de hoge vleesprijzen van het voorbije jaar verklaren waarom het maakbedrijf uit Sint-Oedenrode momenteel drukke tijden kent. ‘Het is al jaren niet zo druk geweest. De freesmachine, die al draait, maar momenteel door de leveranciers nog verder afgestemd wordt op ons productieproces, komt daarom op het goede moment’, vertelt de Brabantse ondernemer.

De Italiaanse machine van vijftien meter lang komt ter vervanging van een oude freesmachine (ook van Busellato) en is vooral gekend in de houtverwerking. In tegenstelling tot de oudere machine is de nieuwkomer uitgerust met een automatische belading en lossysteem. ‘Hierdoor hoeven plastic platen niet langer handmatig op de machine gelegd te worden. De nieuwe machine freest, terwijl het systeem de volgende plaat alweer klaar legt’, vertelt Gloudemans, die op deze manier minstens een 0,5 FTE denkt te kunnen besparen. ‘Het is niet zo dat we daarmee op mensen besparen. Integendeel, het personeel kan op deze manier bij andere zaken ingezet worden, waardoor we onze capaciteit verhogen.’

Behalve het laad- en lossysteem bespaart ook het rollensysteem van de freesbank het maakbedrijf tijd. Deze rollen bevinden zich naast de frees en zorgen ervoor dat de plaat doordraait. Gloudemans: ‘Voorheen werd de platen door de machine geduwd met een vacuümsysteem, maar omdat wij gaten en vormen in de plaat frezen, werd het vacuüm weleens doorbroken waardoor de doorstroom haperde.’

Tijd sparen op nabewerking

Dit ving het bedrijf op door de platen niet helemaal door te frezen maar na afloop de laatste stukken met een mes uit te snijden. ‘Doordat we deze problemen in de doorstroom van platen in de machine niet langer voorzien, kunnen we ook in de nabewerking tijd uitsparen’, zo stelt het bedrijf.

De Brabander geeft aan dat de moderne machines de capaciteit van het maakbedrijf sterk hebben opgevoerd de voorbije jaren. ‘Vroeger werden stukken gesneden op een zaag en vervolgens in een frees gelegd om er gaatjes in de vormen toe te voegen. Platen moesten op deze manier meerdere keren door menselijke handen gaan. Het aantal behandelingen van de platen wordt nu tot een minimum beperkt.’

Indekken voor crisis

Na de komst van de freesmachine, die in combinatie met een tienjarige Biesse-freesmachine gebruikt wordt, staan er voorlopig geen nieuwe investeringen op de planning. ‘We doen het rustig aan. Laat eerst deze machine zich bewijzen. Bovendien zijn wij ons ervan bewust dat het niet altijd even goed gaat in de varkenshouderij als nu. Het voorbije jaar was goed voor de varkenshouders. Maar eens in de zoveel jaar doet zich een crisis voor en hebben we merkbaar minder werk’, besluit Gloudemans.