Polyurethaan heeft de wereld veranderd, vindt fabrikant Covestro. Aan deze kunststof hebben we energie-efficiënte koelkasten, comfortabele gestoffeerde meubels, veilige autostoelen, beschermende coatings en lichtgewicht composieten te danken.

Covestro zegt continu zijn grenzen te verleggen om isolatiematerialen efficiënter te maken en het gewicht van de eindproducten te verlagen. Alle nieuwe ontwikkelingen moeten beantwoorden aan de duurzaamheidsdoelstellingen. “We bestuderen de gehele levenscyclus van een product, inclusief de sociale, ecologische en economische aspecten”, zegt Daniel Meyer van de materiaalfabrikant. De PUR-producten worden gemaakt op basis van koolstof en ons doel is het maximale uit deze koolstof te halen.

Vier voorbeelden

95 procent van de koelkasten wordt thermisch geïsoleerd met polyurethaan-hardschuim. Met de nieuwste ontwikkeling van polyurethaan kunnen we het isolerend vermogen met nog eens tien procent verhogen.

Koolstofdioxide

Covestro heeft een methode ontwikkeld om het broeikasgas CO2 in te zetten bij het synthetiseren van polyurethaancomponenten voor zachtschuim (polyolen). Het bedrijf brengt deze componenten op de markt onder de merknaam Cardyon. In deze componenten werd meer dan twintig procent van de eerder gebruikte fossiele grondstof vervangen door koolstofdioxide. Door middel van een speciale katalysator verkrijgen ze de gewenste reactiviteit. Covestro startte in het Duitse Dormagen een nieuwe productie-eenheid voor dit CO2-polyol.

Betaalbare woningen

Betaalbare en duurzame woningen die snel kunnen worden gebouwd zijn een wereldwijde uitdaging. Covestro brengt creatieve oplossingen en samen met partners uit de industrie, de overheid en de maatschappij ontwikkelt het bedrijf modellen voor betaalbare woningen. Covestro zet lokaal ook specifieke projecten op. Een voorbeeld is een multifunctioneel gebouw in Bergisch Gladbach (Duitsland) dat werd gebouwd door de gemeenteraad, de Franse prefab-bouwfirma Logelis en Covestro.

Rotorbladen

In het kader van zijn duurzaamheidsstrategie ontwikkelt Covestro materialen en technologieën voor hernieuwbare energie, met een speciale focus op windenergie. Het bedrijf heeft een innovatieve technologie ontwikkeld voor de productie van composiet-rotorbladen voor windturbines. Deze worden via een speciaal proces gemaakt uit polyurethaanhars en glasvezelmateriaal. Voor dit glasvezelversterkt hars ontving Covestro pas geleden het voor China erg belangrijke ‘DNV GL-certificaat’ en kan het bedrijf dit innovatieve product nu ook aanleveren aan producenten van rotorbladen.

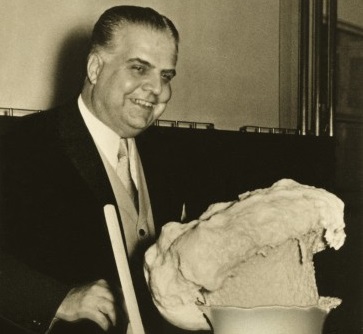

Zwitserse kaas

Dr. Otto Bayer probeerde steeds de efficiëntie bij het produceren van kunststoffen te verhogen en ontdekte daarbij toevallig de polyurethaanchemie – en werd zijn passie. Bayer bleef ‘moedig doorgaan’ toen zijn leidinggevenden het hoofd schudden bij het zien van de bubbelige massa die uit zijn experimenten ontstond en die volgens hen op Zwitserse kaas leek. Met zijn creativiteit ontdekte Otto Bayer met zijn team een waaier aan mogelijke toepassingen.

1937 – Otto Bayer vindt polyurethaanchemie uit

1943 – Nieuwe merken: Desmodur (isocyanaten) en Desmophen (polyolen)

1952 – Eerste zachtschuim gemaakt van TDI en polyester-polyolen

1958 – Premium coatings gemaakt van Desmodur en Desmophen (DD coatings)

1962 – Première voor polyurethaan-hardschuim als isolatiemateriaal voor koelkasten

1967 – Eerste auto met integrale kunststofcarrosserie op de kunststofbeurs K 1967

1970 – Metalen sandwichpanelen voor de bouwindustrie

Vanaf 1970 – Introductie van Baydur polyurethaansystemen voor harde integraalschuimen

1980 – Autostoelen met schuim van verschillende hardheidsniveaus

1990 – Visco-elastische schuimen brengen nieuwe dimensie in comfort

1995 – Blowing agents zonder HCFC’s

1998 – Introductie van Baypreg sproeisystemen voor composieten

2000 – Polyolen voor coatings en kleefstoffen gebaseerd op de Impact-technologie

2005 – Nieuwe ontwikkelingen in polyurethaan-composieten

2012 – Baytherm Microcell voor meer efficiënte isolatie van koelsystemen CO2-technologie

2016 – Lancering van Cardyon. Eerste rotorblad van polyurethaanhars gemaakt in Azië