Constructiebedrijf Huisman uit Schiedam en het Rotterdamse 3D-metaalprint laboratorium RAMLAB zijn een project gestart voor de productie van een grote offshore kraanhaak met behulp van de 3D-printtechnologie Wire & Arc Additive Manufacturing (WAAM).

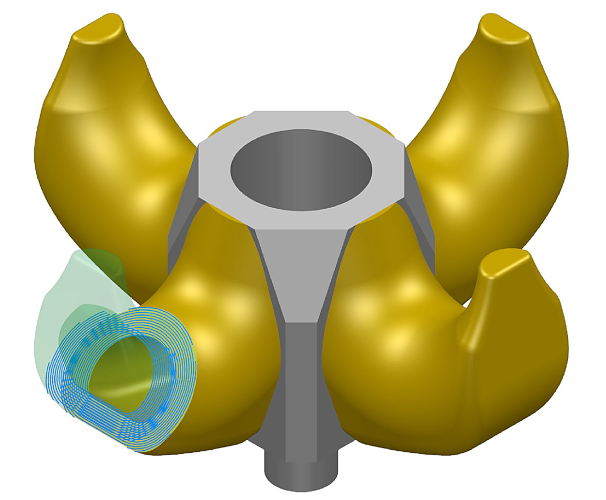

De haak, die is gebaseerd op een ontwerp van de Huisman viertandhaak meet meer dan 1 bij 1 meter. Eén van de voordelen van 3D-printtechnologie is dat de haak hol gemaakt kan worden wat aanzienlijk bespaart op het gebied van materiaalverbruik en productiedoorlooptijd. Ondanks dat weegt het gevaarte nog altijd zo’n duizend kilo en kan er 325 metricton mee getild worden. Het is overigens niet de eerste 3D-geprinte offshore kraanhaak van Huisman. Eerder dit jaar testte het bedrijf al een kleinere versie, goed voor tachtig megaton ‘safe working load’.

Ontwikkelingstraject

De fabricage betreft ook vooral een ontwikkelingstraject. Hiervoor zijn drie classificatiebureaus (DNV GL, Bureau Veritas en ABS) aangesloten die elk de kraanhaak zullen certificeren. Hierdoor kan er een belangrijke stap gemaakt worden in de vaststelling van regels voor 3D-geprinte producten voor de maritieme en offshore industrie.

Ramlab is het eerste fieldlab met 3D-metaalprinters dat zich richt op de havengerelateerde industrie. Het fieldlab gebruikt 3D-metaalprinters voor het ontwikkelen van kennis op het gebied van metaalprinten, 3D-ontwerpen en certificering. Vorig jaar werd in het centrum al de eerste gecertificeerde 3D-geprinte scheepsschroef ter wereld geproduceerd: de WAAMpeller.