Rotatiegieter Kumagaya uit Holten heeft een onderneming opgericht onder de naam Robotmoulding en die gevestigd in Hengelo. Dit bedrijf is meer gericht op de ontwikkeling van geautomatiseerd rotatiegieten met de inzet van zesassige robots en elektrisch verwarmde matrijzen voor een veel hogere productie en veel lager energieverbruik. Jan Kuyt: ‘Eind 2019 moet het zover zijn dat ik met twee personeelsleden en vier robots vier miljoen euro omzet kan draaien.’

Kumagaya is sinds 1992 rotatiegieter in Holten. Het bedrijf van Jan Kuyt is gespecialiseerd in middelgrote series met veel toegevoegde waarde en gaandeweg ontstond meer vraag naar ook grotere series. Inmiddels draait Kuyt series die voor een dagdienstorganisatie als de zijne eigenlijk te groot zijn en zo kwam er steeds meer druk te staan op verregaande automatising. Het idee ontstond om met een robot te gaan roteren. Kuyt kon daarvoor telkens terugvallen op hulp van zijn broers, maar wat hem ontbrak was een matrijzenmaker.

Zo kwam Frank Harleman van Modelmakerij Hengelo in beeld. Harleman: ‘Jan Kuyt vroeg mij of ik wilde meedoen met zijn ideeën. Modelmakerij Hengelo is immers gespecialiseerd in rotatiematrijzen en behoort tot de top 3 in Europa. We lopen voorop in ontwikkeling van rotatiematrijzen en -technieken om dit te kunnen realiseren. Ik zag er wel potentie in en daarom zijn we samen begonnen met de eerste versie: een met olie verwarmde matrijs met een zesassige robot. We hebben samen de eerste machine gebouwd en in 2008 kregen we ook subsidie van de overheid voor het project. Het gaat dus al over een periode van tien jaar. Die eerste versie is goed gelukt, hij werkte prima.’ Maar Kuyt zag dat zijn concept ook nadelen had. Olie is een heel goed en snel medium om te verwarmen en te koelen, maar is slecht te sturen. ‘Bovendien hadden wij veel problemen met lekkages van dichtingen. Ook de robot moest een dikke olieslang meenemen en dat was voor de draaikoppeling een probleem. We zijn toen overgegaan naar elektrische verwarming om tot een veel beter, honderd procent reproduceerbaar en stuurbaar proces te komen. Ik wilde topkwaliteit leveren, want daar sta ik voor bij mijn klanten.’

Turn-key

Harleman is met zijn Modelmakerij Hengelo serieus in het project gestapt. ‘Op de eerste plaats omdat wij voor de toekomst veel heil zien in elektrische matrijzen en automatisering het toverwoord is voor de toekomst. We spelen daarom ook op het hoogste niveau mee in de markt. Bovendien is energie-efficiëntie en groen produceren voor ieder bedrijf in de toekomst van levensbelang. Gas zal voor de verdere toekomst ook weleens een probleem kunnen worden. Toen wij in het begin in het project stapten, hadden wij het gevoel dat alle problemen die het huidige rotatiegieten kent ineens allemaal opgelost moesten worden. Als klein voorbeeld noem ik de beluchting en ontluchting van de matrijs die nu standaard per cyclus verwisseld en schoongemaakt wordt door de medewerkers aan de machine. Hiervoor hebben wij een geautomatiseerde klep ontwikkeld, die via de software wordt gestuurd. Verder noem ik de sluiting van de matrijs, wat een van de belangrijkste punten is bij vervuiling van de sluitvlakken. Dit komt niet meer voor en ontbramen van het product hoeft niet meer. Hiervoor hebben wij vijftien jaar geleden voor de standaard matrijzen al de beste klem ontwikkeld die er op de markt te krijgen is. Deze drukt aan de binnenzijde van de matrijs en voor de elektrische matrijzen creëren wij sluitkrachten van meer dan duizend kilo per klem.’

Gerobotiseerd denken

Harleman werkt nu aan een standaard sluitsysteem dat vergelijkbaar is met een spuitgietmatrijs. ‘Normaal gesproken leveren wij een complete matrijs aan een klant en doet de klant verder de eerste proeven zelf. Maar bij elektrisch roteren werkt dat zo niet, want er komt veel meer bij kijken. Het is een nieuwe ontwikkeling, waarbij met de klant samen het productontwerp goed moet worden doorgesproken, je moet gerobotiseerd gaan denken. We moeten heel veel weten over het product en overleggen met de eindgebruiker over wat belangrijk is en waar we rekening mee moeten houden. We moeten ook procesmatig denken, omdat we moeten weten waar in de matrijs de weerstanden geplaatst moeten worden. We leveren de matrijs daarom ook turn-key op en de klant hoeft dan alleen nog maar op de groene knop te drukken. We moeten daarom als matrijzenmaker steeds meer verstand hebben van roteren, ook omdat wij in het ontwerp steeds meer een adviserende en ondersteunende rol krijgen, een rol die we al hebben bij onze standaardmatrijzen.’

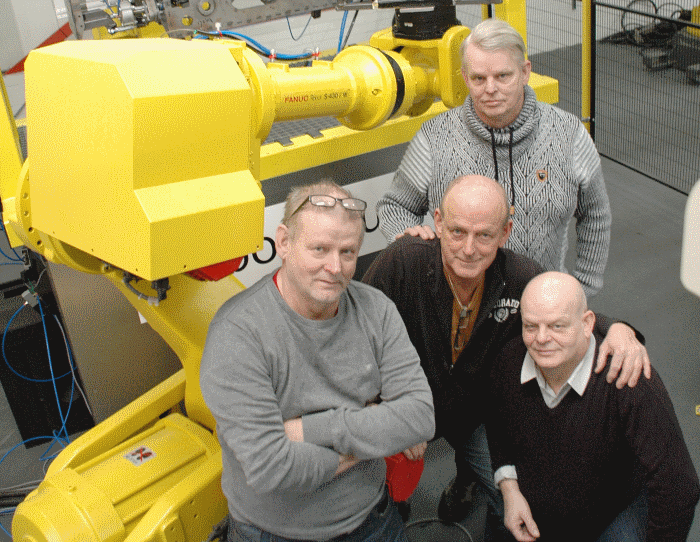

Dit is volgens Harleman de kracht van de samenwerking met Robotmoulding. Hier maakt hij optimaal gebruik van de jarenlange rotatie-ervaring van Jan Kuyt. Zijn broer Ben heeft veel verstand van robots, Ruud is de man van de elektriciteit, die sluit alle matrijzen elektrisch aan en heeft bovendien jarenlang in een rotatiegietbedrijf gewerkt.

3D-geprint aluminium

De meest recente ontwikkeling is een 3D-geprinte mal van aluminium. Hierin zijn de koelkanalen geïntegreerd in de vormwand en de verwachting is dat men hier met cyclustijden van tien minuten zal kunnen werken, terwijl het nu op een standaard carrouselmachine gemiddeld een uur is. Ruud Kuyt: ‘Je kunt wel heel snel verwarmen, maar de koeltijden zijn lang omdat je bij traditioneel hot air-rotatiegieten met lucht werkt en koelen met lucht heeft een slecht rendement, want lucht is eigenlijk een isolator. We hebben nu met onze nieuw ontwikkelde mal een test gedaan en we kunnen binnen één minuut 300 graden terug koelen naar 85 graden. Maar er zitten fysische grenzen aan het materiaal, je kunt wel heel snel koelen naar 120 graden, maar daarna moet het materiaal de tijd krijgen om zich goed te oriënteren. Een minimale hoeveelheid koeltijd houd je dus altijd. Wij kunnen dit met onze nieuwe mal heel strak regelen. Deze mal heeft dus directe verwarming en directe koeling die ook met de software wordt gestuurd.’

Koude hal

Als we over energie-efficiëntie hebben, is dit het beste, aldus Jan Kuyt. ‘We hebben de afgelopen winter de heater moeten aanzetten omdat het in de hal te koud werd. Bij standaard rotatiegieten zet je de deur wagenwijd open, omdat de hal net een sauna wordt door al die warme koellucht. We kunnen waarschijnlijk naar zes cycli per uur, want we gaan binnen in het product met vacuüm ook nog koelen om een spanningsvrij product te kunnen krijgen. Bovendien wordt de matrijs automatisch gevuld en uitgestoten.’

Presentatie in september

Kuyt en Harleman gaan de nieuwe productiecel in september presenteren op de ARMO in Duitsland en daardoor zal de belangstelling van derden zeker toenemen. Kuyt heeft inmiddels een aantal machines voor grotere series gebouwd en die draaien. Er is nu ook belangstelling om het concept te vermarkten. Met de gerobotiseerde machine van Robotmoulding kan Kuyt ook de markt bedienen van bijvoorbeeld blow moulders, waarvoor opdrachten van twintig- tot veertigduizend stuks eigenlijk relatief klein zijn en minder interessant. Voor de huidige standaard rotatiegieten heb je dan al snel tien matrijzen nodig om überhaupt dit soort aantallen in een vijfploegensysteem te kunnen produceren. Maar voor een elektrische automatische productiematrijs zijn series van twintig- tot veertigduizend stuks helemaal geen probleem. Bovendien is de kwaliteit van een rotatieproduct door een veel betere evenredige wanddikteverdeling beter dan een blow moulding-product. Sinds april loopt bij Jan Kuyt een productielijn, waarvan de vraag naar verwachting zal uitgroeien naar meer dan honderdduizend producten per jaar.

Nieuw of niet nieuw

Een robot is natuurlijk niet nieuw. Jan Kuyt: ‘Nee, het is juist bewezen techniek, hij kan ontzettend veel cycli aan en hij is bovendien dynamisch. Vervolgens is elektrisch verwarmen als zodanig ook niet nieuw. Maar het is de dynamiek van de combinatie, dáár zit de kracht in. De robot kan materiaal vullen, het product wegzetten, allerlei unieke bewegingen maken en hij is vrij programmeerbaar. De directe verwarming van de matrijs leidt ertoe dat je rondom de matrijs normale standaard onderdelen kunt gebruiken. Dit kun je mooi zien op het beeld van de hittecamera: alleen de matrijs is warm en de onderdelen zijn koud. Bij standaard rotatiegieten zit je in de hete luchtoven steeds met temperaturen van 280 graden en daarin kunnen veel standaard onderdelen niet worden toegepast omdat die eenvoudigweg stuk gaan door de warmte. Wij gebruiken op onze elektrische mal gewoon een standaard pneumatische cilinder. Dat kan zonder problemen.’

Vier miljoen euro

Kuyt heeft zichzelf een doel gesteld: eind 2019 wil hij zover zijn dat hij met twee mensen in dagdienst en met vier robots vier miljoen euro omzet per jaar kan genereren. Daarvoor moeten die robots 24×7 doordraaien en Kuyt kan op afstand de robots in de gaten houden met een camera. En het kan, weet hij. ‘Want het systeem werkt goed, er is veel minder uitval en de producten zijn nagenoeg braamloos, zodat er ook geen nabewerking nodig is. Nabewerken kost allemaal maar geld en mankracht en het geeft uitval. Dit heb ik allemaal niet, bovendien roteer ik de producten met alle gaten er in en heb ik geen nabewerking.’

Waar geen warmte is, sintert geen materiaal. Kuyt: ‘Hier maak ik optimaal gebruik van. Ik heb minder materiaal nodig en ik hoef geen afval weg te brengen. Hoe efficiënt wil je het hebben? Door de hogere sluitkracht treed er nauwelijks vervuiling op van het sluitingsvlak van de matrijs. Ook kan de matrijs eerst sluiten en daarna vullen. Hierdoor wordt er ook geen materiaal gemorst. De temperatuur in de matrijs kan vervolgens op diverse plekken afzonderlijk worden geregeld door temperatuurzones.’ Hier maakt Kuyt gebruik van zijn nieuwste product dat nu aanloopt en dat aan de buitenkant 1,5 millimeter wanddikte moet hebben en in het midden 5,0 millimeter. Dit is alleen met spuitgieten te evenaren.’