Materiaalfabrikant Covestro gaat met het bedrijf Carbon in Silicon Valley samenwerken voor de tot wel honderdvoudige versnelling van serieproductie via 3D-print. Dit maakt de techniek geschikt voor massaproductie.

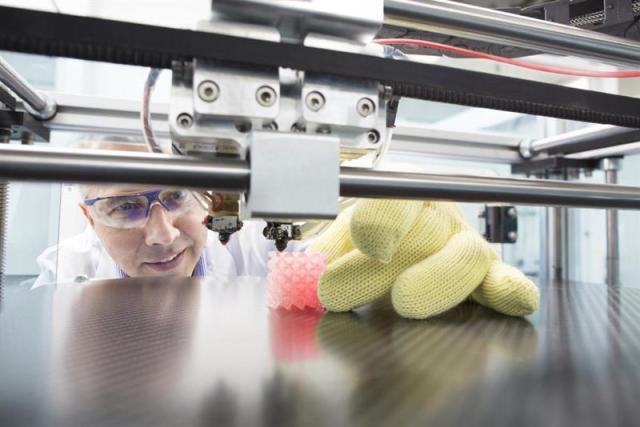

Het Amerikaanse bedrijf Carbon heeft de techniek Digital Light Synthesis (DLS) ontwikkeld die de productietijd van geprinte onderdelen tot wel het honderdvoudige kan verkorten in vergelijking met eerdere processen. Na jaren van onderzoek ontwikkelde Carbon een nieuwe vloeibare polyurethaanhars die geschikt is voor de serieproductie. Covestro is nu een belangrijke partner ten behoeve van de scale-up en de productie in grote volumes met dit materiaal. Het Duitse bedrijf investeerde veel geld om de productie ervan in commerciële hoeveelheden mogelijk te maken. Inmiddels is aangetoond dat massaproductie met het nieuwe materiaal via het DLS-printproces mogelijk is.

Geschikte materialen gezocht

‘Onze grootste uitdaging in het opschalen van 3D-printing tot serieproductie ligt in de beschikbaarheid van de goede materialen in de noodzakelijke kwaliteit en kwantiteit’, zegt Patrick Rosso van Covestro. ‘Door partnerschappen met bedrijven zoals Carbon aan te gaan, helpen we bestaande grenzen te verleggen en ondersteunen we diverse industrieën in de hele waardeketen op hun weg naar digitale massaproductie.’ Covestro onderzoekt momenteel materialen om een brede range van industriële toepassingen mogelijk te maken. Ten behoeve van dit onderzoek past men de laboratoria aan in Leverkusen, Pittsburgh en Shanghai, waar men materiaaloplossingen voor additieve serieproductie ontwikkelt en test in samenwerking met diverse klanten.

Efficiënt productieproces

DLS is ontwikkeld door het bedrijf Carbon en wordt nu voor het eerst ingezet op grote schaal. Net als bij stereolithografie wordt het werkstuk gemaakt in een vat vloeibare kunststofhars dat wordt behandeld met UV-straling. Bij de DLS-techniek van Carbon wordt van onderaf zuurstof aangevoerd om de curing tot vaste vorm tegen te gaan waardoor een vloeibare ‘dead zone’ wordt gecreëerd. Ten behoeve hiervan is de bodem van het vat gemaakt van een licht- en luchtdoorlatend membraam, net zoals een contactlens. Als gevolg van de dead zone kan het geprinte onderdeel continu omhoog worden getrokken zonder dat er telkens afzonderlijke laagjes worden gevormd. De productie met DLS-techniek is tot honderd keer sneller dan met stereolithografie, zegt Covestro. Dit is een belangrijke voorwaarde voor toepassing in industriële massaproductie.