Staalproducent ThyssenKrupp Steel Europe AG slaat terug. Het Duitse concern beweert dat zij met het InCar-project aluminium als lichtgewicht oplossing voor de automobielindustrie op achterstand zet. Dankzij dit driejarig onderzoeksproject heeft ThyssenKrupp innovatieve staaloplossingen bedacht, waarmee de CO2-uitstoot per gereden kilometer met bijna 18 gram kan worden verminderd.

ThyssenKrupp Steel Europe presenteerde vorige week donderdag voor het eerst de resultaten van het InCar-project. Drie jaar lang hebben honderd ingenieurs met een budget van 35 miljoen euro gewerkt aan innovatieve plaatwerk producten voor de auto-industrie.

Ook kostenreductie

Aluminiumproducenten kunnen hun borst nat maken, als het aan Ulrich Jaroni ligt, lid van de Raad van Bestuur van ThyssenKrupp Steel Europe. Sommige oplossingen die zijn ingenieurs in het InCar project met staal hebben bedacht en uitgevoerd, leveren meer op dan aluminium, het referentiemateriaal als het om lichter construeren in de auto-industrie gaat. In de totale levenscyclus van een auto zorgt bijvoorbeeld een achteras van hogesterktestaal voor 120 kilo minder CO2-uitstoot dan een vergelijkbare aluminium as. ‘Dat komt vooral doordat in de productiefase van staal veel minder broeikasgassen ontstaan dan bij de productie van aluminium’, weet Jaroni. Combineer je de beste InCar oplossingen, dan kun je bijna 18 gram CO2 per gereden kilometer besparen.

De drijfveer achter het InCar project is echter niet alleen de klimaatbescherming geweest, voegt hij er aan toe. Door slimme plaatoplossingen van hogesterktestaal en speciale behandelingen toe te passen, slaagt men er ook in om de productiekosten van de meeste componenten fors te verminderen en oplossingen aan te dragen waarmee het comfort van kleinere en middenklasse auto’s verbeterd kan worden, zonder dat dit extra kosten met zich meebrengt voor de producent.

Direct inzetbaar

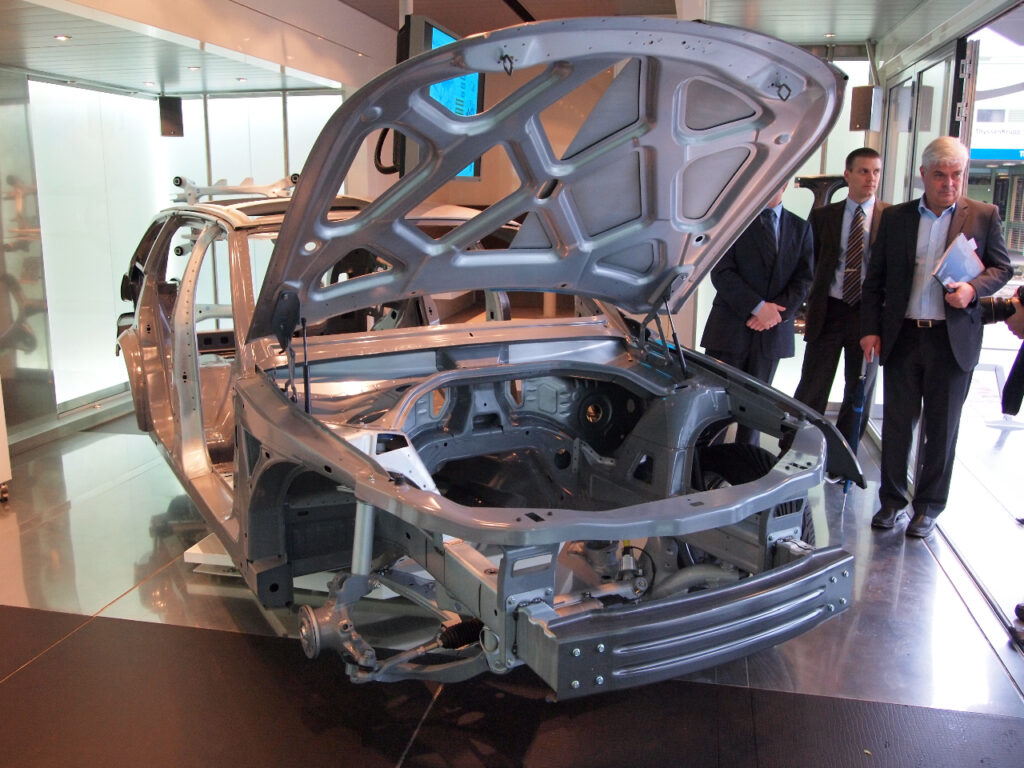

Bijzonder aan het InCar-project, waarmee ThyssenKrupp drie jaar geleden is gestart, is volgens Jaroni dat de ideeën ook daadwerkelijk getest zijn in de praktijk. Het bedrijf heeft een complete carrosserie gebouwd waarin 35 componenten uit het project zijn verwerkt. Deze lopen uiteen van een nokkenasmodule, waarbij de lagers direct op de nokkenas zijn gemonteerd, tot een motorkap die van hybridemateriaal is gemaakt: twee zeer dunne (0,25mm) hogesterktestaal-platen met daartussen kunststof. In de productie is dit duurder dan conventionele lichtgewichtoplossingen. Maar doordat je 20 procent gewicht kunt besparen, is het onderdeel uiteindelijk nog goedkoper dan een aluminium motorkap.

Toeleverketen

De onderneming schuift hiermee nadrukkelijk nog verder op in de toeleverketen, een proces dat volgens Jaroni al langer gaande is. ‘We leveren al complete systemen aan de auto-industrie. Dat gaan we hiermee ook doen. Maar we zullen niet zelf auto’s gaan bouwen.’